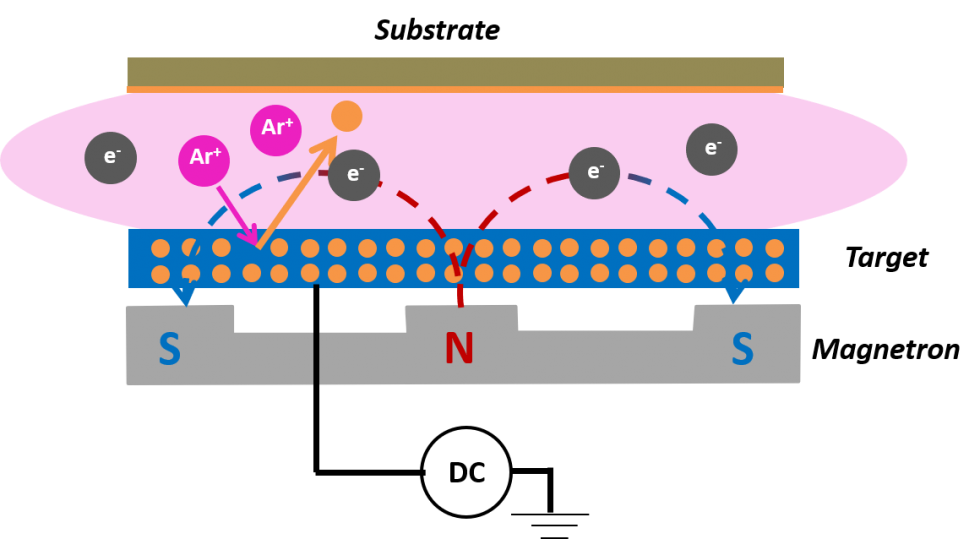

I bersagli sputtering sono materiali utilizzati per la deposizione di film sottili.

La tecnologia sputtering viene utilizzata per spruzzare atomi o molecole di materiale da bersagli solidi e quindi formare film sottili su substrati.

I bersagli sputtering sono ampiamente utilizzati nell’industria elettronica e dell’informazione, inclusi chip semiconduttori, celle solari, display a schermo piatto, archiviazione di informazioni e altri campi.

Flusso di processo di destinazione sputtering

Materia prima in polvere–fusione in polvere–miscelazione in polvere–stampaggio a pressatura–sinterizzazione in atmosfera–lavorazione plastica–trattamento termico–rilevamento di difetti ad ultrasuoni-taglio ad acqua–lavorazione–metallizzazione–legatura–test ad ultrasuoni–pulizia ad ultrasuoni–ispezione–spedizione.

Tra questi, i significati specifici dei principali processi sono i seguenti:

Fusione della polvere: la polvere della materia prima viene sottoposta a sinterizzazione preliminare in atmosfera per controllare il contenuto di gas nella polvere della materia prima.

Miscelazione delle polveri: il materiale target ha una formula unica e il contenuto di ciascun componente deve essere controllato accuratamente e il contenuto di impurità deve essere rigorosamente limitato.

Nel processo di metallurgia delle polveri, è necessario mescolare completamente gli elementi in modo uniforme e la distribuzione granulometrica è uniforme per prevenire l’inquinamento e una polvere composita mista deve essere preparata con mezzi di processo speciali.

Stampaggio a pressatura: il materiale target preparato mediante processo di metallurgia delle polveri deve pre-pressare il materiale in polvere per renderlo un corpo verde a media densità.

La sua densità, uniformità e difetti interni influiscono sulla resa della sinterizzazione ad alta temperatura nella fase successiva.

Sinterizzazione in atmosfera: L’impasto verde prepressato deve essere sottoposto a una o più sinterizzazione ad alta temperatura.

Diverse curve di temperatura di sinterizzazione vengono selezionate in base ai diversi materiali e diversi ambienti di sinterizzazione, come l’atmosfera di sinterizzazione e la pressione di sinterizzazione, vengono selezionati per preparare pezzi grezzi target ad alta densità.

Lavorazione della plastica: La billetta metallica deve subire una grande deformazione plastica per ottenere dimensioni sufficienti in lunghezza, larghezza e spessore e per consentire ai grani interni di subire una sufficiente deformazione a trazione, generando così sufficienti dislocazioni all’interno.

Trattamento termico: dopo che la billetta metallica ha subito una grande deformazione plastica, il processo di trattamento termico viene selezionato in base alle caratteristiche dei diversi materiali, in modo che il materiale metallico possa essere ricristallizzato e la sollecitazione interna del materiale possa essere rimossa.

Rilevamento di difetti ad ultrasuoni: Dopo che il grezzo target è stato elaborato, è necessario utilizzare le onde ultrasoniche per verificare se ci sono difetti all’interno del materiale.

Dopo che il grezzo target è stato incollato alla piastra posteriore, è necessario utilizzare uno scanner a ultrasuoni a immersione in acqua per rilevare lo strato di incollaggio e verificare se l’area di incollaggio soddisfa lo standard.

Lavorazioni meccaniche: Il grezzo di destinazione deve essere lavorato mediante formatura meccanica di precisione.

La piastra posteriore utilizzata in combinazione con il grezzo target deve avere una precisione dimensionale e una resistenza meccanica estremamente elevate grazie al suo preciso coordinamento con l’attrezzatura di rivestimento e al raffreddamento ad acqua ad alta pressione.

La difficoltà di lavorazione è relativamente elevata, soprattutto per la piastra posteriore con canale di circolazione dell’acqua interno.

A causa della particolarità del materiale, la saldatura chiusa del canale dell’acqua è molto difficile e richiede un processo di saldatura speciale.

Metallizzazione: Prima che il grezzo di destinazione e la piastra posteriore siano legati, al fine di migliorare le proprietà di bagnatura del metallo del materiale di destinazione e del materiale di destinazione e della saldatura, la superficie di saldatura deve essere pretrattata in modo che uno strato di transizione sia placcato sulla superficie.

Legame: La maggior parte dei materiali target non può essere installata direttamente per il rivestimento a causa delle proprietà fisiche o chimiche del materiale.

La saldatura metallica è necessaria per saldare insieme il grezzo di destinazione e la piastra posteriore e il tasso di adesione effettivo della superficie deve raggiungere un’ampia area di saldatura superiore al 95%.

L’intero processo deve essere eseguito ad alta temperatura e alta pressione.

BERSAGLIO SPUTTERING - PROCESSO DI PRODUZIONE

Il processo di produzione dei bersagli inizia con una progettazione unica del processo, adattata alle prestazioni e ai requisiti dell’applicazione a valle prevista. Questo processo prevede ripetute deformazioni plastiche e trattamenti termici, seguiti da lavorazioni meccaniche, pulizia, asciugatura e confezionamento sottovuoto.

I metodi di preparazione dei bersagli di sputtering attualmente predominanti sono il processo di fusione e il processo di metallurgia delle polveri.

| generali del tipo | Processo | di preparazione |

|---|---|---|

| Processo di fusione e colata | Fusione a induzione sottovuoto Fusione ad arco sottovuoto Fusione a bombardamento di elettroni in vuoto |

Rispetto al metodo della polvere, i bersagli in lega prodotti tramite fusione presentano un contenuto di impurità inferiore, soprattutto in termini di impurità gassose, e sono caratterizzati da un’elevata energia e densità. Tuttavia, per le leghe che comprendono metalli con differenze significative nei punti di fusione e nelle densità, ottenere una composizione uniforme nei target di lega fusi è generalmente difficile. |

| processo di metallurgia delle polveri | Stampaggio a caldo Pressatura a caldo sottovuoto Pressione isostatica calda (HIP) |

L’ottenimento di una struttura uniforme e a grana fine è facilitato da questo metodo, che consente anche di conservare le materie prime e di migliorare l’efficienza produttiva. I fattori critici includono: la selezione di polveri ultrafini di elevata purezza come materia prima; l’impiego di tecnologie di formatura e sinterizzazione in grado di garantire una rapida densificazione per assicurare una bassa porosità dell’obiettivo e controllare la dimensione delle particelle di cristallizzazione; il controllo rigoroso dell’introduzione di elementi di impurità durante il processo di preparazione. |

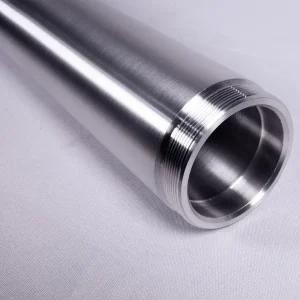

| Processo di estrusione | Estrusione a caldo Estrusione a freddo Estrusione a caldo | Utilizzato principalmente per preparare bersagli rotanti in metallo e leghe con buona plasticità come leghe di alluminio-rame-zinco-nichel-cromo. |

| Processo di spruzzatura al plasma | vuoto Stabilità dell’acqua Stabilità del gas Spruzzatura al plasma | Utilizzato principalmente per preparare bersagli ceramici fragili in metallo e lega, come metallo, cromo, silicio, lega di silicio, alluminio, ossido e altri bersagli rotanti. |

VI HALBLEITERMATERIAL GmbH offre una vasta gamma di materiali target per sputtering di elevata purezza e ad alte prestazioni, disponibili in varie forme e composizioni. Il nostro inventario include bersagli sputtering circolari, bersagli sputtering rettangolari, bersagli sputtering triangolari, bersagli sputtering planari, bersagli sputtering rotanti e bersagli sputtering ad anello, con purezze che vanno dal 99,0% al 99,9999%.

È possibile fabbricare su misura la maggior parte degli obiettivi di sputtering in qualsiasi forma e dimensione, sulla base dei disegni forniti. Per i bersagli sputtering con vincoli tecnici sulla dimensione massima di un singolo pezzo, i segmenti possono essere uniti utilizzando giunti di testa o angolati per formare un target sputtering multi-segmento.

Se i materiali/specifiche del target di sputtering richiesto non sono presenti nell’elenco, ti invitiamo a contattarci.

Cosa possiamo fornire?

| In metallo | Lega | Ossido | Ceramica (non ossido) | Calcogenuro | Metallo prezioso | Terra rara | Alogenuro | Composto |

|---|---|---|---|---|---|---|---|---|

| Al | AlCo | Al₂O₃ | AlN | Bi₂Te₃ | Ag | Ce | CsI | ATO |

| Ba | AlCr | AlON | B₄C | BiSbTe | AgCr | CeGd | InF₃ | AZO |

| Bi | AlCu | CdO | BN | BiSbSe | AgCu | CeSm | LiF | FTO |

| Co | AlMg | Cu₂O | Cr₂AlC | CdS | Au | Er | MgF₂ | IGZO |

| Cu | AlNi | Fe₃O₄ | CrSi₂ | FeS | Ir | Gd | PbCl₂ | ITO |

| Fe | AlSi | Ga₂O₃ | GaN | GeS₂ | IrMn | La | YbF₃ | IZO |

| Ge | CoCr | HfO₂ | MgSi₂ | MoS₂ | Pd | La₂O₃ | KF | YSZ |

| Hf | CrNb | In₂O₃ | Mo₂C | MoSe₂ | PdAg | La₂Zr₂O₇ | ZnF₂ | ZTO |

| In | CrSiAl | Li₂O | MoSi₂ | NbSe₂ | PdNi | LaB₆ | MoCl₅ | BaTiO₃ |

| Li | CuSn | MoO₃ | NbN | SnS₂ | Pt | Sm | NbCl₅ | BaVO₃ |

| Mg | CuZn | Nb₂O₅ | Si₃N₄ | ZnS | Rh | SmB₆ | ZrF₄ | BiFeO₃ |

| Mn | FeCrAl | NiO | SiC | CdTe | Ru | SmCo | … | BiVO₄ |

| Mo | MoNb | Sb₂O₅ | TaC | ZnSe | … | Tm | KNbO₃ | |

| Nb | MoTa | SiO | TaN | ZnTe | Y | Li₃PO₄ | ||

| Ni | MoW | SiO₂ | Ti₃SiC₂ | CaSe | Yb | LiCoPO₄ | ||

| Sb | NbTi | SnO₂ | TiB₂ | FeSe | Yb₂O₃ | LiSiO₄ | ||

| Sc | NbZr | Ta₂O₅ | TiN | Cu₂Te | YBCO | LiFePO₄ | ||

| Se | NiAl | TiOx | VN | CuTe | YPO₄ | MgTiO₃ | ||

| Si | NiCr | V₂O₅ | VSi₂ | NiTe | … | MgSiO₃ | ||

| Sn | NiFe | ZnO | WC | MoTe₂ | SrTiO₃ | |||

| Ta | NiSi | ZrO₂ | WSi₂… | SrNbO₃ | ||||

| Te | NiV | … | ZrB₂ | ZnTiO₃ | ||||

| Ti | SiFe | ZrC | ZrNbO₃ | |||||

| V | TiAlSi | … | … | |||||

| W | TiZr | |||||||

| Zn | WRe | |||||||

| Zr | WTi | |||||||

| … | ZnSn | |||||||

| … |