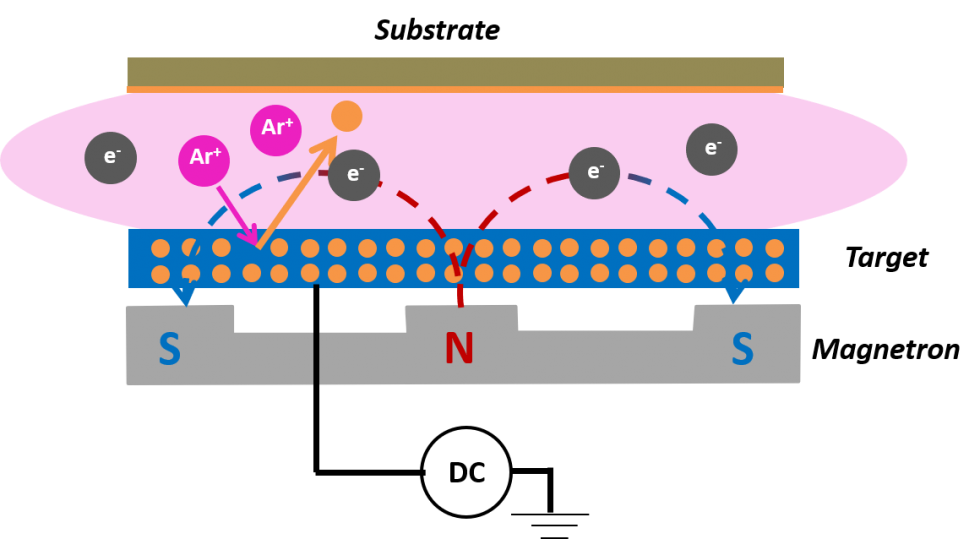

Les cibles de pulvérisation cathodique sont des matériaux utilisés pour le dépôt de couches minces. La technologie de pulvérisation cathodique permet de pulvériser des atomes ou des molécules de matériaux à partir de cibles solides, puis de former des couches minces sur des substrats. Les cibles de pulvérisation cathodique sont largement utilisées dans les secteurs de l’électronique et de l’information, notamment pour les puces semi-conductrices, les cellules solaires, les écrans plats, le stockage d’informations et d’autres domaines.

Flux de processus cible de pulvérisation cathodique

Poudre de matière première – fusion de poudre – mélange de poudre – moulage par pressage – frittage sous atmosphère – traitement du plastique – traitement thermique – détection de défauts par ultrasons – découpe à l’eau – usinage – métallisation – liaison – contrôle par ultrasons – nettoyage par ultrasons – inspection – expédition.

Les principaux procédés sont les suivants :

Fusion de poudre: la poudre de matière première est soumise à un frittage sous atmosphère préliminaire afin de contrôler sa teneur en gaz.

Mélange de poudre: le matériau cible possède une formule unique, la teneur de chaque composant doit être contrôlée avec précision et la teneur en impuretés strictement limitée. Dans le procédé de métallurgie des poudres, il est nécessaire de mélanger parfaitement les éléments de manière homogène et d’obtenir une distribution granulométrique uniforme pour éviter toute pollution. Une poudre composite mélangée doit être préparée par des procédés spéciaux.

Moulage par pressage: le matériau cible préparé par métallurgie des poudres doit être pré-pressé pour obtenir un corps cru de densité moyenne. L’uniformité de sa densité et ses défauts internes affectent le rendement du frittage à haute température à l’étape ultérieure.

Atmosphere sintering: The pre-pressed green body needs to undergo one or more high-temperature sintering. Different sintering temperature curves are selected according to different materials, and different sintering environments, such as sintering atmosphere and sintering pressure, are selected to prepare high-density target blanks.

Transformation plastique: La billette métallique doit subir une déformation plastique importante pour obtenir des dimensions de longueur, de largeur et d’épaisseur suffisantes, et pour permettre aux grains internes de subir une déformation en traction suffisante, générant ainsi suffisamment de dislocations internes. Traitement thermique : Après que la billette métallique ait subi une grande déformation plastique, le processus de traitement thermique est sélectionné en fonction des caractéristiques des différents matériaux, de sorte que le matériau métallique puisse être recristallisé et que la contrainte interne du matériau puisse être éliminée.

Détection de défauts par ultrasons: Après le traitement de l’ébauche cible, des ultrasons doivent être utilisés pour vérifier la présence de défauts dans le matériau. Une fois l’ébauche cible collée à la plaque arrière, un scanner à ultrasons à immersion dans l’eau doit être utilisé pour détecter la couche de liaison et vérifier si la zone de collage est conforme à la norme.

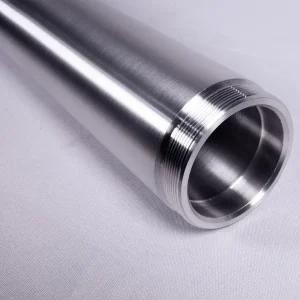

Usinage mécanique: L’ébauche cible doit être usinée par formage mécanique précis. La plaque arrière utilisée en combinaison avec l’ébauche cible doit présenter une précision dimensionnelle et une résistance mécanique extrêmement élevées grâce à sa coordination précise avec l’équipement de revêtement et le refroidissement par eau haute pression. La difficulté d’usinage est relativement élevée, en particulier pour les plaques arrière avec un canal d’eau de circulation interne. En raison de la particularité du matériau, le soudage fermé du canal d’eau est très difficile et nécessite un procédé de soudage spécifique.

Métallisation: Avant que la cible vierge et la plaque arrière ne soient liées, afin d’améliorer les propriétés de mouillage du métal du matériau cible et du matériau cible et de la soudure, la surface de soudage doit être prétraitée afin qu’une couche de transition soit plaquée sur la surface.

Collage: Most target materials cannot be directly installed for coating due to the physical or chemical properties of the material. Metal solder is needed to weld the target blank and the back plate together, and the effective bonding rate of the surface needs to reach a large area welding greater than 95%. The whole process needs to be carried out under high temperature and high pressure.

CIBLE DE PULVÉRISATION - PROCESSUS DE FABRICATION

La fabrication des cibles commence par une conception unique, adaptée aux performances et aux exigences de l’application en aval prévue. Ce processus implique des déformations plastiques et des traitements thermiques répétés, suivis d’un traitement mécanique, d’un nettoyage, d’un séchage et d’un conditionnement sous vide.

Les principales méthodes de préparation des cibles par pulvérisation cathodique sont actuellement le moulage et la métallurgie des poudres.

| Procédé de préparation | Type général | Caractéristiques |

|---|---|---|

| Fusion et coulage | Fusion par induction sous vide Fusion par arc sous vide Fusion par bombardement électronique sous vide |

Comparées à la méthode des poudres, les cibles d’alliage obtenues par fusion présentent une teneur en impuretés plus faible, notamment en gaz, et se caractérisent par une énergie et une densité élevées. Cependant, pour les alliages composés de métaux présentant des points de fusion et des densités très variables, obtenir une composition uniforme des cibles d’alliage fondues est généralement difficile. |

| Procédé de métallurgie des poudres | Pressage à chaud Pressage à chaud sous vide Pression isostatique à chaud (HIP) |

Cette méthode facilite l’obtention d’une structure uniforme à grains fins, tout en préservant les matières premières et en améliorant l’efficacité de la production. Les facteurs critiques incluent : le choix d’une poudre ultrafine et de haute pureté comme matière première ; l’utilisation de technologies de formage et de frittage permettant une densification rapide afin de garantir une faible porosité de la cible et de contrôler la granulométrie de cristallisation ; et un contrôle rigoureux de l’introduction d’impuretés pendant le processus de préparation. |

| Procédé d’extrusion | Extrusion à chaud

Extrusion à froid Extrusion à chaud | Principalement utilisé pour la préparation de cibles rotatives en métal et alliage présentant une bonne plasticité, comme les alliages aluminium-cuivre-zinc-nickel-chrome. |

| Procédé de projection plasma | Sous vide

Stabilité à l’eau Stabilité au gaz Projection plasma | MPrincipalement utilisé pour la préparation de cibles céramiques fragiles en métal et alliage, telles que le chrome métallique, le silicium, les alliages silicium-aluminium, les oxydes et autres cibles rotatives. |

VI HALBLEITERMATERIAL GmbH propose une large gamme de matériaux pour cibles de pulvérisation cathodique haute pureté et hautes performances, disponibles dans diverses formes et compositions. Notre gamme comprend des cibles de pulvérisation cathodique circulaires, rectangulaires, triangulaires, planes, rotatives et annulaires, avec des puretés allant de 99,0 % à 99,9999 %.

La fabrication sur mesure de la plupart des cibles de pulvérisation cathodique, de toutes formes et dimensions, est possible, à partir des plans fournis. Pour les cibles de pulvérisation avec des contraintes techniques sur la taille maximale d’une seule pièce, les segments peuvent être joints à l’aide de joints bout à bout ou coudés pour former une cible de pulvérisation multi-segments.

Si les matériaux/spécifications requis pour la cible de pulvérisation cathodique ne sont pas répertoriés, nous vous invitons à nous contacter.

Qu’est-ce que nous pouvons vous offrir ?

| Métal | Alliage | Oxyde | Céramique (sans oxyde) | Chalcogénure | Métal précieux | Terre rare | Halogénure | Composé |

|---|---|---|---|---|---|---|---|---|

| Al | AlCo | Al₂O₃ | AlN | Bi₂Te₃ | Ag | Ce | CsI | ATO |

| Ba | AlCr | AlON | B₄C | BiSbTe | AgCr | CeGd | InF₃ | AZO |

| Bi | AlCu | CdO | BN | BiSbSe | AgCu | CeSm | LiF | FTO |

| Co | AlMg | Cu₂O | Cr₂AlC | CdS | Au | Er | MgF₂ | IGZO |

| Cu | AlNi | Fe₃O₄ | CrSi₂ | FeS | Ir | Gd | PbCl₂ | ITO |

| Fe | AlSi | Ga₂O₃ | GaN | GeS₂ | IrMn | La | YbF₃ | IZO |

| Ge | CoCr | HfO₂ | MgSi₂ | MoS₂ | Pd | La₂O₃ | KF | YSZ |

| Hf | CrNb | In₂O₃ | Mo₂C | MoSe₂ | PdAg | La₂Zr₂O₇ | ZnF₂ | ZTO |

| In | CrSiAl | Li₂O | MoSi₂ | NbSe₂ | PdNi | LaB₆ | MoCl₅ | BaTiO₃ |

| Li | CuSn | MoO₃ | NbN | SnS₂ | Pt | Sm | NbCl₅ | BaVO₃ |

| Mg | CuZn | Nb₂O₅ | Si₃N₄ | ZnS | Rh | SmB₆ | ZrF₄ | BiFeO₃ |

| Mn | FeCrAl | NiO | SiC | CdTe | Ru | SmCo | … | BiVO₄ |

| Mo | MoNb | Sb₂O₅ | TaC | ZnSe | … | Tm | KNbO₃ | |

| Nb | MoTa | SiO | TaN | ZnTe | Y | Li₃PO₄ | ||

| Ni | MoW | SiO₂ | Ti₃SiC₂ | CaSe | Yb | LiCoPO₄ | ||

| Sb | NbTi | SnO₂ | TiB₂ | FeSe | Yb₂O₃ | LiSiO₄ | ||

| Sc | NbZr | Ta₂O₅ | TiN | Cu₂Te | YBCO | LiFePO₄ | ||

| Se | NiAl | TiOx | VN | CuTe | YPO₄ | MgTiO₃ | ||

| Si | NiCr | V₂O₅ | VSi₂ | NiTe | … | MgSiO₃ | ||

| Sn | NiFe | ZnO | WC | MoTe₂ | SrTiO₃ | |||

| Ta | NiSi | ZrO₂ | WSi₂ | … | SrNbO₃ | |||

| Te | NiV | … | ZrB₂ | ZnTiO₃ | ||||

| Ti | SiFe | ZrC | ZrNbO₃ | |||||

| V | TiAlSi | … | … | |||||

| W | TiZr | |||||||

| Zn | WRe | |||||||

| Zr | WTi | |||||||

| … | ZnSn | |||||||

| … |