Was ist Siliziumnitrid??

Siliciumnitrid mit der chemischen Formel Si3N4 ist ein neuartiges anorganisches nichtmetallisches Material, das aus Silicium und Stickstoff in einem bestimmten Verhältnis besteht. Es ist ein wichtiges Mitglied der Familie der fortschrittlichen Strukturkeramiken.

Es weist die folgenden Schlüsseleigenschaften auf:

- Hohe Festigkeit und Härte

- Ausgezeichnete Verschleißfestigkeit und Temperaturwechselbeständigkeit

- Hervorragende Hochtemperatureigenschaften (1200-1400 °C)

Im Gegensatz zu tonerde (Al2O3), weist Siliciumnitrid im Gegensatz zu Aluminiumoxid (AlO3) eine überragende mechanische Festigkeit und Temperaturwechselbeständigkeit bei hohen Temperaturen auf, so dass es sowohl strukturelle als auch funktionelle Eigenschaften aufweisen kann – es kann mechanische Lasten tragen und gleichzeitig als elektrisch isolierendes und wärmeleitendes Material in Elektronik- und Halbleiteranwendungen dienen.

Kristallstruktur und Eigenschaften

Siliciumnitrid gibt es in zwei kristallinen Formen: α-Si3N4 und β-Si3N4, die beide dem hexagonalen Kristallsystem angehören.

α-Si3N4: bildet körnige Kristalle, die typischerweise bei niedrigeren Temperaturen entstehen, mit höherer chemischer Reaktivität, die die Verdichtung während des Sinterns erleichtert.

β-Si3N4: bildet nadelartige Kristalle, die bei höheren Temperaturen stabil sind. Die starken kovalenten Si-N-Bindungen in dieser Phase verleihen dem Siliciumnitrid eine außergewöhnliche mechanische Festigkeit.

Mechanische und physikalische Eigenschaften

Siliziumnitrid hat eine Mohs-Härte von etwa 9, was ihm eine hervorragende Verschleißfestigkeit und die Fähigkeit verleiht, Reibung und Abrieb zu widerstehen, wodurch sich seine Lebensdauer verlängert. Seine geringe Dichte (ca. 3,2 g/cm³) bietet erhebliche Vorteile beim Leichtbau.

Bei hohen Temperaturen bildet die Oberfläche von Siliciumnitrid schnell eine dichte Schutzschicht aus Siliciumdioxid (SiO₂), die als robuster Schutzschild gegen weitere Oxidation wirkt. Diese selbstschützende Schicht gewährleistet die Stabilität des Materials auch bei hohen Temperaturen und in korrosiven Umgebungen.

Darüber hinaus weist Si3N4 eine hervorragende elektrische Isolierungdas macht es zu einem vielversprechenden Material für den Einsatz in Elektronik- und Halbleiteranwendungen.

Was sind die Eigenschaften von Siliziumnitrid??

| Eigenschaft | Typische Leistung | Bedeutung |

|---|---|---|

| Niedrige Dichte | ~3,2 g/cm³ | Leichter als Metalle, ideal für gewichtsreduzierte Strukturen |

| Hohe Festigkeit | Biegefestigkeit etwa 800-1000 MPa | Hohe Belastbarkeit, bruchfest |

| Thermische Leitfähigkeit | 20-90 W/m-K | Unverzichtbar für die Wärmeableitung in Geräten mit hoher Leistung |

| Thermische Stabilität und Schockbeständigkeit | Behält die Leistung bei hohen Temperaturen bei | Gewährleistet stabilen Betrieb in Umgebungen mit hohen Temperaturen |

| Elektrische Isolierung | Hohe dielektrische Festigkeit | Geeignet für Substrate elektronischer Komponenten |

| Korrosions- und Oxidationsbeständigkeit | Stabil in sauren, alkalischen und oxidativen Hochtemperaturumgebungen | Verlängert die Lebensdauer |

Diese Eigenschaften machen Siliziumnitridkeramik zum bevorzugten Werkstoff in der Luft- und Raumfahrt, bei neuen Energien, in der Halbleiterindustrie und im High-End-Maschinenbau.

Ätzt HF Siliziumnitrid?

Als Werkstoff mit hoher Härte, siliziumnitrid (Si3N4) erfordert spezielle chemische Lösungen für ein effektives Ätzen. Bei der Halbleiterherstellung ist eine Chemikalie, die Ingenieure sowohl lieben als auch fürchten, die fluorwasserstoffsäure (HF). Flusssäure kann Siliziumnitrid ätzen, wobei nach der folgenden Reaktion Siliziumtetrafluorid (SiF4) und Ammoniumfluorid (NH4F) entstehen:

Reaktionsgleichung:

Si3N4 + 12 HF → 3 SiF4 + 4 NH4F

Bei dieser Reaktion verbinden sich Fluoridionen (F-) aus HF mit Siliziumatomen in Si₃N₄ zu löslichem SiF₄, während Stickstoffatome mit Wasserstoffionen (H⁺) zu NH₄F reagieren.

Das Ätzen von Si3N4 durch HF ist ein chemischer Korrosionsprozess, dessen Geschwindigkeit von Faktoren wie der Lösungstemperatur, der HF-Konzentration und der Massentransporteffizienz abhängt. So wird in der Halbleiterherstellung üblicherweise eine gepufferte HF-Lösung (BHF)verwendet, die in der Regel Ammoniumfluorid enthält, um die Ätzrate zu steuern und stabile pH-Bedingungen zu erhalten.

Wofür wird Siliziumnitrid verwendet?

Siliziumnitrid, ein neuartiges anorganisches, nichtmetallisches Material, findet breite Anwendung in der Halbleiterindustrie, der Optoelektronik, der Luft- und Raumfahrt und anderen Bereichen. Zu seinen spezifischen Anwendungen gehören:

Materialwissenschaft:

Si3N4 ist ein ausgezeichnetes Strukturmaterial, das häufig zur Herstellung von Keramikwerkzeugen, Beschichtungsmaterialien, kugelsicheren Materialien und hochfesten Fasern verwendet wird.

Halbleiterindustrie:

Positioniert zwischen siliziumkarbid (SiC) und siliziumdioxid (SiO₂) liegt, ist Siliziumnitrid sehr gut mit Si- und SiO₂-Schichten kompatibel. Es wird häufig als dielektrische Schicht oder Isolierschicht in Halbleiterbauelementen verwendet. So werden Siliciumnitridschichten beispielsweise bei der Herstellung von nichtflüchtigen Speichern und Transistoren verwendet.

Luft- und Raumfahrtindustrie:

Aufgrund seiner ausgezeichneten Hochtemperaturstabilität und geringen Wärmeleitfähigkeit wird Siliciumnitrid häufig für hitzebeständige Komponenten, keramische Lager und Spaltdichtungselemente für Flugzeuge, Raumfahrzeuge und Raketentriebwerke verwendet.

Optoelektronikindustrie:

Siliciumnitrid dient als hervorragender elektrischer Isolator, optisches Material und Linsenmaterial. Es spielt eine wichtige Rolle bei der Herstellung von Lasern, faseroptischen Kommunikationsgeräten, LEDs und LCD-Hintergrundbeleuchtungen.

Verarbeitung und Anpassung von Siliziumnitrid (Si3N4)

Mit modernen Präzisionsverarbeitungstechnologien kann Siliziumnitrid in einer Vielzahl von Formen hergestellt und auf hochpräzise Spezifikationen zugeschnitten werden. Zu den wichtigsten Formen, die wir anbieten, gehören:

Pulver – Hauptrohstoff für die Herstellung keramischer Hochleistungsprodukte aus Siliziumnitrid.

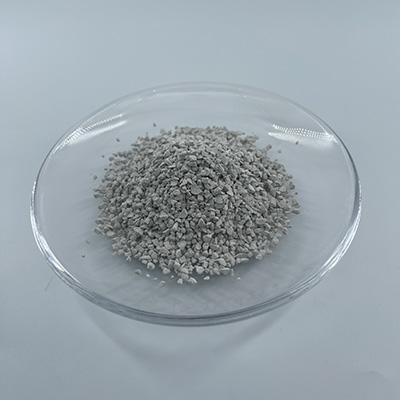

Granulat – Wird als wichtiger Zusatzstoff oder als Hauptbestandteil zur Verbesserung der Leistung herkömmlicher feuerfester Materialien verwendet.

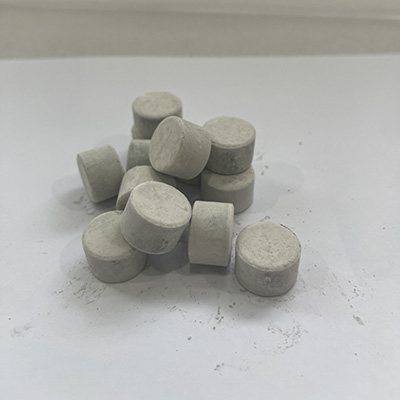

Pellets – werden als Sintergrünkörper verwendet oder direkt in spezifischen industriellen Anwendungen verbraucht.

Targets – werden typischerweise in speziellen Dünnschicht- oder Sputterverfahren eingesetzt.

Keramische Komponenten – können als flache Platten, dielektrische Platten, Substrate, verschleißfeste Platten usw. hergestellt werden.

Anpassung von Verbundwerkstoffen

Siliziumnitrid kann kombiniert werden mit siliziumkarbidbornitrid, metallischen Phasen (Mo, W) oder Oxiden kombiniert werden, um Eigenschaften wie Wärmeleitfähigkeit, elektrische Leitfähigkeit und thermische Ausdehnung zu optimieren. Dies ermöglicht eine zuverlässige Leistung in Umgebungen mit hohen Temperaturen und hohem Verschleiß.

Rapid Prototyping und Kleinserienanpassung

Wir unterstützen Versuche mit kleinen Chargen in der Forschung oder bei der Entwicklung neuer Produkte.

Anpassbare Optionen (vom Kunden wählbar)

Chemische Reinheit (z. B. 99 %, 99,5 %, usw.)

Partikelgrößenverteilung / D10-D50-D90 / durchschnittliche Partikelgröße (nm-μm-Skala verfügbar)

Partikelform (kugelförmig, nahezu kugelförmig, flockig, unregelmäßig)

Oberflächenbehandlung (Beschichtung, hydrophile/hydrophobe Behandlung, Fließmodifikation)

Art und Menge der Zusatzstoffe (beeinflusst die Sintertemperatur und die intergranulären Endphasen)

Formgebungsverfahren (Trockenpressen, isostatisches Pressen, Spritzgießen, Schlickergießen, usw.)

Verdichtungsprozess (Heißpressen / HIP / druckloses Sintern)

Endabmessungen und Toleranzen (z. B. ±0,1 mm, je nach Größe und Verarbeitungsmethode)

Mechanische, thermische und elektrische Eigenschaften (Biegefestigkeit, Härte, Bruchzähigkeit, Wärmeleitfähigkeit, Wärmeausdehnungskoeffizient)

Prüfberichte/Zertifizierungen (Partikelgröße, Elementaranalyse mittels ICP/OES, XRD, Dichte, Mikrostruktur, RoHS/REACH, falls erforderlich)

Verpackungs- und Freigabeprüfung (Vakuumbeutel, Inertgas, Trockenmittel, feuchtigkeitsdichte Kisten)

Zukünftige Entwicklungstrends von Siliziumnitrid

Mit den kontinuierlichen Fortschritten in der Materialwissenschaft dürften die Herstellungs- und Verarbeitungstechnologien für Siliziumnitrid immer vielfältiger und effizienter werden. Die künftige Forschung wird sich wahrscheinlich auf die folgenden Bereiche konzentrieren:

Verbesserung von Dichte und Reinheit:

Durch die Optimierung von Sinterprozessen und die Zugabe geeigneter Hilfsstoffe können interne Defekte minimiert und die Gesamtleistung des Materials verbessert werden. Dies wird die Anwendung von Siliziumnitrid in Bereichen der Spitzentechnologie erweitern.

Senkung der Kosten:

Die Entwicklung wirtschaftlicherer Produktionstechniken, insbesondere solcher, die den Energieverbrauch von Hochtemperaturprozessen senken, wird eine kostengünstige Produktion in großem Maßstab ermöglichen, um den industriellen Anforderungen gerecht zu werden.

Bessere Verarbeitbarkeit:

Obwohl Siliziumnitrid hervorragende Eigenschaften aufweist, ist es derzeit schwer zu bearbeiten und zu formen. Die künftige Forschung wird sich darauf konzentrieren, seine Verarbeitbarkeit durch die Einführung geeigneter sekundärer Phasen oder neuer Verarbeitungstechnologien zu verbessern, so dass es sich leichter formen und herstellen lässt.

Funktionelle Entwicklung:

Siliziumnitrid kann über die Beibehaltung seiner hervorragenden Eigenschaften hinaus mit neuen Funktionalitäten ausgestattet werden, wie z. B. einer verbesserten Wärmeleitfähigkeit oder einer erhöhten Strahlungsbeständigkeit, um die spezifischen Anforderungen verschiedener Anwendungen zu erfüllen .