El objetivo de pulverización catódica es una tecnología de deposición física de vapor. Es un proceso en el que los iones generados por una fuente de iones se aceleran y se reúnen en el vacío para formar un haz de iones de alta velocidad, bombardeando la superficie sólida. Los iones intercambian energía cinética con los átomos de la superficie sólida, lo que hace que los átomos de la superficie sólida abandonen el sólido y se depositen en la superficie del sustrato.

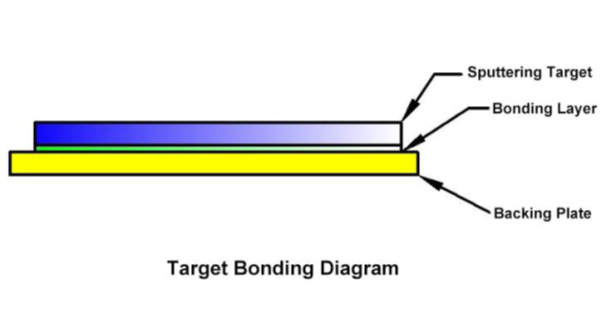

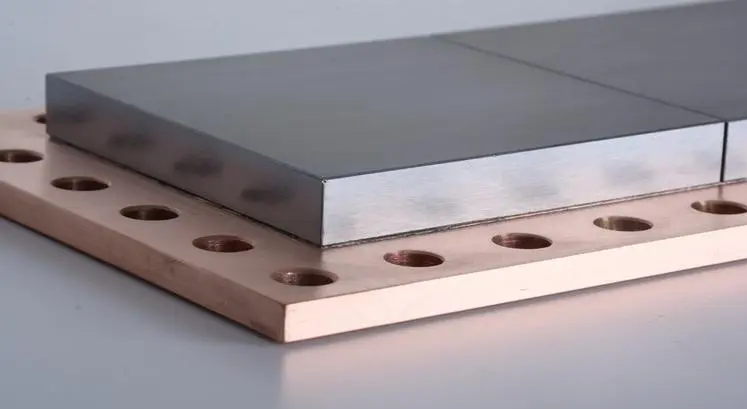

Con el fin de evitar que los metales frágiles, aleaciones, óxidos y otros materiales fáciles de romper se rompan durante el uso, podemos proporcionar a los clientes servicios de unión específicos. El objetivo está unido a una placa de respaldo de cobre. Además de proteger el objetivo contra roturas accidentales durante el transporte o la manipulación, también puede garantizar un buen enfriamiento y contacto eléctrico del objetivo, y puede mejorar el problema de la resistencia mecánica insuficiente cuando se usa el objetivo o resolver el problema del objetivo de gran tamaño limitado.

Las placas de soporte utilizadas para la unión de objetivos son generalmente cobre, titanio, molibdeno y acero inoxidable. La placa de respaldo soporta el objetivo durante la pulverización catódica para evitar que el objetivo se agriete durante la pulverización catódica y mejorar la tasa de utilización y la vida útil del objetivo.

VI HALBLEITERMATERIAL GmbH (VIMATERIAL) ofrece servicios de unión de objetivos por pulverización catódica con tres modos principales: unión adhesiva, unión de soldadura y soldadura a alta temperatura. Nuestro enfoque típico utiliza tecnología de soldadura, empleando indio metálico como soldadura y cobre para la placa posterior.

Rango de unión: objetivo metálico, objetivo cerámico, objetivo de aleación, objetivo giratorio, objetivo plano, objetivo redondo, objetivo de forma especial.

Los materiales adhesivos pueden variar en función del material de destino. Te invitamos a que nos consultes tus necesidades especiales.

Principales modos de enlace de objetivos

1. Combinación de adhesivos

La unión adhesiva de plata es una tecnología de bajo costo. El método consiste en unir el objetivo a la placa posterior con una resina epoxi especial conductora de electricidad y térmica.

Esta tecnología requiere el tratamiento de la superficie del objetivo y de la placa posterior. El objetivo adherido tiene una baja tensión residual y es fácil de retrabajar. Su resistencia térmica de punto tangente es relativamente grande, lo que limitará la densidad de potencia y la tasa de deposición del objetivo de pulverización catódica. Este método no funciona bien.

2. Unión de soldadura

En comparación con la unión adhesiva de plata, la unión de soldadura tiene una menor resistencia térmica y, por lo tanto, puede funcionar a tasas de deposición más altas. Un relleno de soldadura común es el indio, que tiene una alta conductividad térmica, un punto de fusión relativamente bajo y un módulo elástico, lo que puede reducir la tensión residual después de la unión. Su bajo punto de fusión también simplifica el repaso de la unión y permite reutilizar la placa posterior. El proceso de unión se puede llevar a cabo en el aire, lo que reduce el costo de unión.

Sin embargo, dado que el indio metálico no es fácil de penetrar en la placa posterior de cobre y el objetivo, es fácil dejar caer el objetivo, lo que requiere la penetración ultrasónica del metal indio en la placa posterior y el objetivo. Este es un método común de alta eficiencia y bajo costo en los últimos años.

3. Soldadura a alta temperatura

La soldadura a alta temperatura es una técnica que combina la soldadura fuerte y la soldadura por difusión. Necesita funcionar por encima de 500 °C y requiere un horno de vacío o de atmósfera controlada. La soldadura fuerte se logra derritiendo la aleación de soldadura fuerte en la unión para formar una junta. En lugar de utilizar rellenos, la soldadura logra la unión calentando la placa de soporte a alta presión a una temperatura que se interdifunde con el material objetivo.

Esta estructura tiene una resistencia térmica baja, generalmente cercana o menor que la resistencia térmica de la aleación principal, y permite una mayor densidad de potencia. Pero este método es costoso.

REQUISITOS DE RENDIMIENTO DE LA CAPA DE UNIÓN

Conductividad térmica:

En el sputtering por magnetrón, los iones de alta energía bombardean la superficie del blanco, generando un calor considerable. Una disipación de calor ineficaz puede provocar un rápido aumento de la temperatura en el material del objetivo, causando problemas como la desoldadura del objetivo, la fusión y el sobrecalentamiento del equipo, lo que puede provocar un mal funcionamiento o daños en el equipo.

La gestión térmica eficaz se consigue conectando el objetivo a la placa posterior mediante una capa de unión y empleando agua de refrigeración circulante.

Conductividad:

En el sputtering por magnetrón, el blanco, que actúa como cátodo, requiere una buena conductividad eléctrica con el soporte del blanco para mantener unas velocidades de sputtering y una vida útil del blanco óptimas.

Fuerza:

La capa de unión del objetivo debe poseer suficiente resistencia para soportar el peso del objetivo, asegurando que permanezca en su lugar de forma segura durante el uso.

PROCESO DE ADHESIÓN AL OBJETIVO

- Pretratamiento de la superficie del objetivo y la placa posterior (limpie los escombros y el polvo en ella);

- Colocación del objetivo y la placa posterior en la mesa de soldadura, seguida de calentamiento a la temperatura de soldadura requerida (generalmente 180 grados);

- Metalización del objetivo y de la placa posterior (indio ultrasónico);

- Aplicación de adhesivo al blanco y a la placa posterior;

- Ajuste de la posición de unión del objetivo (bloque de presión sobre el objetivo);

- Enfriamiento y pasos posteriores de procesamiento.

¿Por qué necesitamos vincularnos?

1. Evite que el objetivo se caliente y se rompa de manera desigual, como objetivos frágiles como ITO, SiO2, cerámica y objetivos sinterizados;

2. Ahorre costes y evite deformaciones. Si el objetivo es demasiado caro, el objetivo se puede hacer más delgado y atar al objetivo trasero para evitar la deformación.

Precauciones para los objetivos de unión

- La temperatura de pulverización catódica no debe ser demasiado alta;

- La corriente debe aumentarse lentamente;

- El agua de refrigeración circulante debe estar por debajo de los 35 grados centígrados;

- Densidad objetivo adecuada.

Los requisitos para la unión de objetivos de alta calidad son muy exigentes.

La unión debe seleccionar materiales de baja resistencia térmica para que se pueda aplicar la mayor potencia posible cuando se use el objetivo sin causar sobrecalentamiento y agrietamiento del objetivo;

La porosidad después de la unión también debe minimizarse para evitar la posibilidad de agrietamiento del objetivo y deposición desigual;

La unión debe ser lo suficientemente fuerte como para evitar que el objetivo se desate durante la operación, pero debe ser lo suficientemente flexible para minimizar la formación de tensión residual durante el proceso de unión. Esta última tensión puede hacer que el objetivo se rompa.

Finalmente, la unión del objetivo puede separar fácilmente el objetivo y la placa posterior para que la placa posterior se pueda reutilizar.

Si desea saber más sobre los objetivos de pulverización catódica, la unión de objetivos y otras tecnologías, consulte VIMATERIAL!