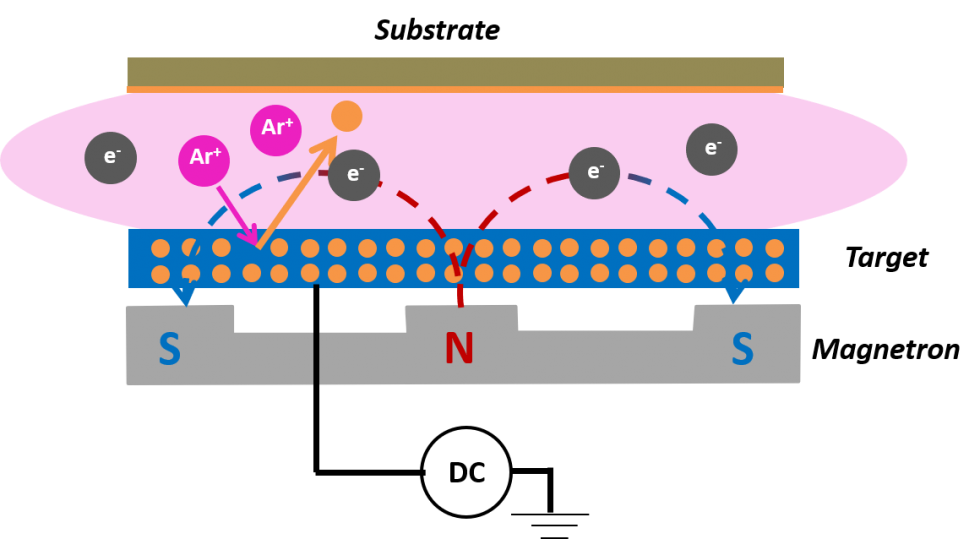

Los objetivos de pulverización catódica son materiales utilizados para la deposición de películas delgadas.

La tecnología de pulverización catódica se utiliza para pulverizar átomos o moléculas de material a partir de objetivos sólidos y luego formar películas delgadas en sustratos.

Los objetivos de pulverización catódica se utilizan ampliamente en las industrias de la electrónica y la información, incluidos los chips semiconductores, las células solares, las pantallas planas, el almacenamiento de información y otros campos.

Flujo de proceso objetivo de pulverización catódica

Polvo de materia prima–fundición de polvo–mezcla de polvo–moldeo por prensado–sinterización en atmósfera–procesamiento de plástico–tratamiento térmico–detección de defectos ultrasónicos–corte por agua–mecanizado–metalización–unión–pruebas ultrasónicas–limpieza ultrasónica–inspección–envío.

Entre ellos, los significados específicos de los principales procesos son los siguientes:

Fundición de polvo: el polvo de materia prima se somete a una sinterización preliminar en atmósfera para controlar el contenido de gas en el polvo de materia prima.

Mezcla de polvo: el material objetivo tiene una fórmula única, y el contenido de cada componente debe controlarse con precisión, y el contenido de impurezas debe limitarse estrictamente.

En el proceso de pulvimetalurgia, es necesario mezclar completamente los elementos de manera uniforme, y la distribución del tamaño de partícula es uniforme para evitar la contaminación, y es necesario preparar un polvo compuesto mezclado por medios de proceso especiales.

Moldeo por prensado: el material objetivo preparado por el proceso de pulvimetalurgia necesita preprensar el material en polvo para convertirlo en un cuerpo verde de densidad media.

Su densidad, uniformidad y defectos internos afectan el rendimiento de la sinterización a alta temperatura en la etapa posterior.

Sinterización atmosférica: El cuerpo verde preprensado debe someterse a una o más sinterizaciones a alta temperatura.

Se seleccionan diferentes curvas de temperatura de sinterización de acuerdo con los diferentes materiales, y se seleccionan diferentes entornos de sinterización, como la atmósfera de sinterización y la presión de sinterización, para preparar blancos objetivo de alta densidad.

Procesamiento de plásticos: La palanquilla metálica debe sufrir una gran deformación plástica para obtener suficientes dimensiones de longitud, ancho y espesor, y para permitir que los granos internos sufran una deformación por tracción suficiente, generando así suficientes dislocaciones en el interior.

Tratamiento térmico: Después de que la palanquilla de metal sufre una gran deformación plástica, el proceso de tratamiento térmico se selecciona de acuerdo con las características de los diferentes materiales, de modo que el material metálico se pueda recristalizar y se pueda eliminar la tensión interna del material.

Detección ultrasónica de defectos: Una vez procesado el blanco objetivo, es necesario utilizar ondas ultrasónicas para comprobar si hay defectos en el interior del material.

Después de que el blanco objetivo se adhiere a la placa posterior, se debe usar un escáner ultrasónico de inmersión en agua para detectar la capa de unión y verificar si el área de unión cumple con el estándar.

Procesamiento mecánico: La pieza en bruto objetivo debe procesarse mediante un conformado mecánico preciso.

La placa posterior utilizada en combinación con la pieza en bruto objetivo debe tener una precisión dimensional y una resistencia mecánica extremadamente altas debido a su coordinación precisa con el equipo de recubrimiento y la refrigeración por agua a alta presión.

La dificultad de procesamiento es relativamente alta, especialmente para la placa posterior con un canal de agua de circulación interna.

Debido a la particularidad del material, la soldadura cerrada del canal de agua es muy difícil y requiere un proceso de soldadura especial.

Metalización: Antes de que se unan la pieza en bruto objetivo y la placa posterior, para mejorar las propiedades de humectación del metal del material objetivo y el material objetivo y la soldadura, la superficie de soldadura debe tratarse previamente para que se coloque una capa de transición en la superficie.

Vinculación: La mayoría de los materiales objetivo no se pueden instalar directamente para el recubrimiento debido a las propiedades físicas o químicas del material.

Se necesita soldadura metálica para soldar la pieza en bruto objetivo y la placa posterior, y la tasa de unión efectiva de la superficie debe alcanzar una soldadura de área grande superior al 95%.

Todo el proceso debe llevarse a cabo a alta temperatura y alta presión.

OBJETIVO DE PULVERIZACIÓN CATÓDICA - PROCESO DE FABRICACIÓN

El proceso de fabricación de objetivos comienza con un diseño de proceso único, adaptado al rendimiento y los requisitos de la aplicación posterior prevista. Este proceso implica una deformación plástica y un tratamiento térmico repetidos, seguidos de un tratamiento mecánico, limpieza, secado y envasado al vacío.

Los métodos de preparación de cátodos para sputtering predominantes en la actualidad son el proceso de fundición y el proceso pulvimetalúrgico.

| Proceso de preparación | Características generales del tipo | |

|---|---|---|

| Proceso de fundición y fundición | Fusión por inducción al vacío Fusión por arco al vacío Fundición de bombardeo de electrones al vacío |

En comparación con el método del polvo, los blancos de aleación producidos mediante fundición presentan un menor contenido de impurezas, sobre todo de impurezas gaseosas, y se caracterizan por una energía y una densidad elevadas. Sin embargo, para las aleaciones que comprenden metales con disparidades significativas en los puntos de fusión y las densidades, conseguir una composición uniforme en los blancos de aleación fundidos suele ser un reto. |

| Proceso de pulvimetalurgia | Prensado en caliente Prensado en caliente al vacío Presión isostática caliente (HIP) |

Este método facilita la obtención de una estructura uniforme de grano fino, además de conservar las materias primas y mejorar la eficacia de la producción. Los factores críticos son: seleccionar polvo ultrafino de gran pureza como materia prima; emplear tecnologías de conformación y sinterización capaces de densificar rápidamente para garantizar la baja porosidad del blanco y controlar el tamaño de las partículas de cristalización; y controlar rigurosamente la introducción de elementos de impureza durante el proceso de preparación. |

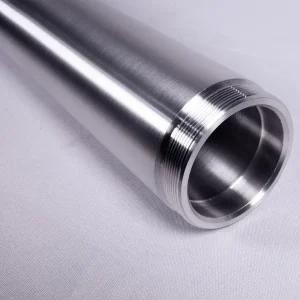

| Proceso de extrusión | Extrusión en caliente Extrusión en frío Extrusión en caliente | : Se utiliza principalmente para preparar objetivos giratorios de metal y aleación con buena plasticidad, como la aleación de aluminio-cobre-zinc-níquel-cromo. |

| Proceso de pulverización de plasma | vacío Estabilidad del agua Estabilidad del gas Pulverización de plasma | Se utiliza principalmente para preparar objetivos cerámicos de metal frágil y aleación, como cromo metálico, silicio, aleación de aluminio y silicio, óxido y otros objetivos giratorios. |

VI HALBLEITERMATERIAL GmbH ofrece una amplia gama de cátodos para sputtering de gran pureza y rendimiento, disponibles en diversas formas y composiciones. Nuestro inventario incluye objetivos de pulverización catódica circular, objetivos de pulverización catódica rectangulares, objetivos de pulverización catódica triangulares, objetivos de pulverización catódica plana, objetivos de pulverización catódica rotativa y objetivos de pulverización catódica anular, con purezas que oscilan entre el 99,0% y el 99,9999%.

Es posible fabricar a medida la mayoría de los cátodos para sputtering de cualquier forma y tamaño, basándose en los planos proporcionados. En el caso de los objetivos de pulverización catódica con restricciones técnicas en el tamaño máximo de una sola pieza, los segmentos se pueden unir mediante uniones a tope o en ángulo para formar un objetivo de pulverización catódica de varios segmentos.

Si los materiales/especificaciones del cátodo para sputtering que necesitas no aparecen en la lista, te animamos a que te pongas en contacto con nosotros.

¿Qué podemos ofrecer?

| Metal | Aleación | Óxido | Cerámica (sin óxido) | Calcogenuro | Metal precioso | Tierras raras | Haluro | Compuesto |

|---|---|---|---|---|---|---|---|---|

| Al | AlCo | Al₂O₃ | AlN | Bi₂Te₃ | Ag | Ce | CsI | ATO |

| Ba | AlCr | AlON | B₄C | BiSbTe | AgCr | CeGd | EnF₃ | AZO |

| Bi | AlCu | CdO | BN | BiSbSe | AgCu | CeSm | LiF | FTO |

| Co | AlMg | Cu₂O | Cr₂AlC | CdS | Au | Er | MgF₂ | IGZO |

| Cu | AlNi | Fe₃O₄ | CrSi₂ | FeS | Ir | Gd | PbCl₂ | ITO |

| Fe | AlSi | Ga₂O₃ | GaN | GeS₂ | IrMn | La | YbF₃ | IZO |

| Ge | CoCr | HfO₂ | MgSi₂ | MoS₂ | Pd | La₂O₃ | KF | YSZ |

| Hf | CrNb | En₂O₃ | Mo₂C | MoSe₂ | PdAg | La₂Zr₂O₇ | ZnF₂ | ZTO |

| En | CrSiAl | Li₂O | MoSi₂ | NbSe₂ | PdNi | LaB₆ | MoCl₅ | BaTiO₃ |

| Li | CuSn | MoO₃ | NbN | SnS₂ | Pt | Sm | NbCl₅ | BaVO₃ |

| Mg | CuZn | Nb₂O₅ | Si₃N₄ | ZnS | Rh | SmB₆ | ZrF₄ | BiFeO₃ |

| Mn | FeCrAl | NiO | SiC | CdTe | Ru | SmCo | … | BiVO₄ |

| Mo | MoNb | Sb₂O₅ | TaC | ZnSe | … | Tm | KNbO₃ | |

| Nb | MoTa | SiO | TaN | ZnTe | Y | Li₃PO₄ | ||

| Ni | MoW | SiO₂ | Ti₃SiC₂ | CaSe | Yb | LiCoPO₄ | ||

| Sb | NbTi | SnO₂ | TiB₂ | FeSe | Yb₂O₃ | LiSiO₄ | ||

| Sc | NbZr | Ta₂O₅ | TiN | Cu₂Te | YBCO | LiFePO₄ | ||

| Se | NiAl | TiOx | VN | CuTe | YPO₄ | MgTiO₃ | ||

| Si | NiCr | V₂O₅ | VSi₂ | NiTe | … | MgSiO₃ | ||

| Sn | NiFe | ZnO | WC | MoTe₂ | SrTiO₃ | |||

| Ta | NiSi | ZrO₂ | WSi₂ | … | SrNbO₃ | |||

| Te | NiV | … | ZrB₂ | ZnTiO₃ | ||||

| Ti | SiFe | ZrC | ZrNbO₃ | |||||

| V | TiAlSi | … | … | |||||

| W | TiZr | |||||||

| Zn | WRe | |||||||

| Zr | WTi | |||||||

| … | ZnSn | |||||||

| … |