Sputtertargets sind eine Kerntechnologie der physikalischen Gasphasenabscheidung (PVD) und werden in der Halbleiterindustrie, der Photovoltaik, der Displayindustrie und in anderen Bereichen eingesetzt. Die kurze Lebensdauer der Targets und die Herausforderung, die Beschichtungsleistung mit der Haltbarkeit in Einklang zu bringen, sind jedoch zu großen Engpässen bei der Verbesserung der Produktionseffizienz und der Kostenkontrolle geworden. In diesem Artikel werden umfassende Lösungen zur Verlängerung der Lebensdauer von Targets und zur Optimierung der Leistung untersucht, wobei der Schwerpunkt auf drei Schlüsselaspekten liegt: Mechanismen des Materialverbrauchs, Einflussfaktoren und Verbesserungsstrategien.

I. Definition der Ziellebensdauer und Mechanismen des Materialverlusts

1. Definition der Ziel-Lebensdauer

Die Lebensdauer eines Sputtertargets bezieht sich auf den Zeitraum vom Beginn der Nutzung bis zu dem Zeitpunkt, an dem das Target die erforderliche Schichtqualität nicht mehr aufrechterhalten kann. Das Hauptkriterium ist, ob die abgeschiedene Schicht noch den Prozessspezifikationen entspricht – nicht nur die Betriebszeit oder die Anzahl der Durchläufe. In der Praxis werden mehrere Schlüsselindikatoren zur Bewertung der Target-Lebensdauer verwendet:

- Dickenreduzierung: Änderungen der ursprünglichen Dicke des Targets im Vergleich zur verbleibenden Dicke spiegeln direkt das Verbrauchsniveau wider.

- Gewichtsverlust: Die Messung der durch das Sputtern verursachten Gewichtsreduzierung liefert eine indirekte Bewertung des Verbrauchs.

- Sputtering-Effizienz: Wenn die Rate der Atomabscheidung abnimmt und die erforderliche Abscheidungsrate nicht mehr erreicht werden kann, nähert sich das Target wahrscheinlich dem Ende seiner Lebensdauer.

- Gleichmäßigkeit der Schicht: Wenn das Target erschöpft ist, treten häufig Probleme wie ungleichmäßige Schichtdicken oder Abweichungen in der Zusammensetzung auf.

Die Lebensdauer des Targets hängt auch von der Art des Materials (z. B. halten Metalle im Allgemeinen länger als Keramiken), den Prozessbedingungen (Leistung, Druck, Gaszusammensetzung) und der Wartung der Anlage ab. Die Echtzeitüberwachung der Targetdicke oder der Oberflächentemperatur ermöglicht beispielsweise eine dynamische Abschätzung der verbleibenden Lebensdauer.

2. Mechanismen des Zielverbrauchs

Beim Magnetronsputtern wird die Oberfläche des Targets mit hochenergetischen Ionen beschossen und erfährt eine erhebliche Erwärmung und Wärmeausdehnung. Diese Effekte beschleunigen den Materialverlust.

A. Physischer Verbrauch

Atomare Migration und Sputtering-Rate: Hochenergetische Ionen treffen auf die Oberfläche des Targets und schlagen Atome heraus, die sich dann auf dem Substrat ablagern. Dieser Prozess führt zu einer allmählichen Erosion des Targets. Die Sputterrate, die durch die Atomdichte und die Ionenenergie bestimmt wird, wirkt sich direkt auf die Verbrauchsgeschwindigkeit aus.

Oberflächenverformung und Rissbildung: Bei längerem Sputtern kommt es zu Spannungen und Verformungen der Oberfläche. Im Laufe der Zeit können sich Risse oder Brüche bilden, insbesondere beim Sputtern mit hoher Leistung oder unter ungleichmäßigen Kühlbedingungen.

B. Verbrauch von Chemikalien

Reaktionen beim reaktiven Sputtern: Beim reaktiven Sputtern reagieren Gase wie O₂ oder N₂ mit der Oberfläche des Targets und bilden Oxide oder Nitride. Diese Reaktionen verbrauchen das Targetmaterial und können die Oberflächeneigenschaften verändern, was sich auf die Nutzungsdauer auswirkt.

Bildung von Passivierungsschichten: Durch chemische Reaktionen kann eine Passivierungsschicht entstehen, die das Target vorübergehend schützt. In einigen Fällen führen jedoch ungleichmäßige chemische Reaktionen zu lokalem Verbrauch – bekannt als “Sputtering Shadow Zones” -, die den Verschleiß beschleunigen.

II. Faktoren, die die Lebensdauer des Ziels beeinflussen

Die nutzbare Lebensdauer eines Ziels hängt von mehreren Faktoren ab:

1. Materielle Faktoren

Reinheit und Kornstruktur: Hochreine Targets verringern die durch Verunreinigungen hervorgerufene lokale Erosion. Zum Beispiel 99,99%ige aluminium-Targets eine stabilere Leistung als solche mit geringerem Reinheitsgrad. Feine, gleichmäßige Körner verbessern die mechanische Festigkeit und die thermische Stabilität und verringern das Risiko der Rissbildung.

Dichte: Targets mit hoher Dichte halten dem Plasmabeschuss länger stand. ITO-Targets mit hoher Dichte halten beispielsweise über 30 % länger als Targets mit niedriger Dichte, da eine stärkere atomare Bindung die Verschleißfestigkeit verbessert.

Materialtyp: Metalle wie Al oder Cu bieten eine hohe Sputtering-Effizienz und eine lange Lebensdauer. Keramische Targets sind spröde, haben im Allgemeinen eine kürzere Lebensdauer und sind anfälliger für Risse.

2. Prozess-Parameter

Arbeitsdruck und Gaszusammensetzung: Der Druck beeinflusst die Plasmadichte und die Sputterrate. Ein zu hoher Druck beschleunigt die Erosion des Targets, während ein zu niedriger Druck zu einer ungleichmäßigen Beschichtung führen kann. Gasspezies (Ar, O₂, N₂) und Mischungsverhältnisse wirken sich direkt auf die chemischen Reaktionen auf der Oberfläche aus.

Sputterleistung und Targetstrom: Eine höhere Leistung steigert die Abscheiderate, erhöht aber auch die thermische und mechanische Belastung und beschleunigt den Targetverschleiß. Die richtige Stromregelung sorgt für ein Gleichgewicht zwischen Effizienz und Langlebigkeit.

Target-Substrat-Abstand und -Winkel: Die Optimierung dieser Geometrien wirkt sich auf die Ankunftsrate der Partikel und die Gleichmäßigkeit des Films aus und verringert den unnötigen Targetverbrauch.

3. Betriebsumgebung

Vakuumniveau und Temperatur: Ein Hochvakuum verringert die Gaszusammenstöße und verbessert die Effizienz, erfordert jedoch eine komplexere Ausrüstung. Erhöhte Temperaturen führen zu thermischer Verformung und beeinträchtigen die Filmqualität und die Lebensdauer des Targets.

Wartung und Sauberkeit: Eine regelmäßige Reinigung der Kammer verhindert Verunreinigungen und Ausrüstungsprobleme und sorgt dafür, dass das Target unter optimalen Bedingungen arbeitet.

III. Methoden zur Schätzung der Ziellebensdauer

1. Online-Überwachung

Techniken wie optische Messungen oder Laserinterferometrie verfolgen Dickenänderungen in Echtzeit. Temperatur- und Verbrauchsmustersensoren helfen bei der Optimierung der Prozessbedingungen.

2. Berechnungen der Verbrauchsrate

Mithilfe mathematischer Modelle, die Leistung, Druck und Dickenabnahme miteinander in Beziehung setzen, kann die verbleibende Lebensdauer des Ziels vorhergesagt und dynamisch angepasst werden.

3. Experimente und statistische Analysen

Studien zeigen erhebliche Unterschiede zwischen den einzelnen Bedingungen. So kann beispielsweise eine Reduzierung der Leistungsdichte um 20 % die Lebensdauer des Targets um 40 % verlängern. Datenkurven ermöglichen eine klare Visualisierung des Einflusses der Prozessparameter auf den Verschleiß.

IV. Wie lässt sich die Lebensdauer des Ziels verlängern?

1. Optimierung der Materialien

Hochreine, hochdichte Targets und Doping:

Hohe Dichte ITO verringert die durch Verunreinigungen bedingte Erosion und Rissbildung. Die Zugabe kleiner Mengen von Elementen mit hohem Schmelzpunkt (z. B. Ti in Al) verbessert die Festigkeit und die thermische Beständigkeit.

Entwicklung von Verbundwerkstoff-Targets:

Die Einführung von verschleißfesten Materialien kann den Verbrauch senken:

- Cu/W-Verbundwerkstoffe: Kombinieren die Leitfähigkeit von Kupfer mit der Härte von Wolfram.

- Gradient-Layer-Targets: Harte, verschleißfeste Oberfläche auf einer hoch wärmeleitfähigen Basis.

2. Prozess-Optimierung

Sputtermodus-Einstellungen:

Gepulste Zerstäubung: Steuert die Plasmastabilität und verringert die Wärmeentwicklung.

- Dynamische Magnetfelder: Verbessern die Gleichmäßigkeit des Plasmas und verhindern ringförmige Erosion.

Parameter-Anpassungen:

Verringerung der Leistung reduziert die thermische Belastung.

- Die Optimierung des Gasflusses minimiert die Verdickung der Passivierungsschicht beim reaktiven Sputtern.

3. Aufrüstung und Wartung der Ausrüstung

Verbesserte Kühlung:

Die Zweikreiskühlung (Wasser + Luft) gleicht die Oberflächentemperatur aus und reduziert die thermische Belastung.

- Spiralförmige Kühlkanäle erhöhen die Effizienz des Wärmeaustauschs.

Intelligente Wartung:

Reinigen Sie die Kammer regelmäßig und ersetzen Sie abgenutzte Komponenten wie Magnete oder Kathoden.

- Verwenden Sie geeignete Ein- und Ausbautechniken, um mechanische Schäden zu vermeiden.

V. Strukturelle Innovationen und Instandhaltungsstrategien

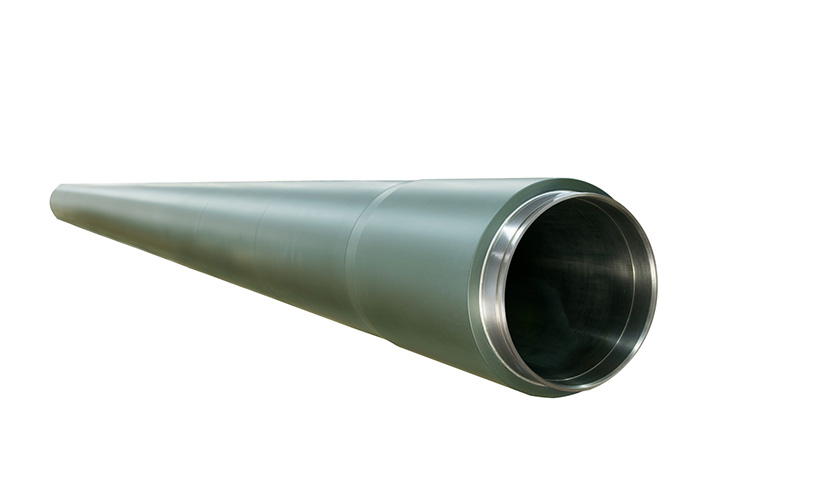

Im Vergleich zu planaren Targets bieten rotierende Designs große Vorteile:

- Materialausnutzung: Erhöht von 20-30% auf über 70%

- Hervorragende Wärmeableitung: Rohrförmige Strukturen mit interner Kühlung reduzieren Überhitzung und Rissbildung

- Verbesserte Filmqualität: Bessere Gleichmäßigkeit und geringere Abweichung der Zusammensetzung

- Längere Lebensdauer: Geringere Wahrscheinlichkeit einer Bogenentladung und weniger Vergiftungseffekte

- Großserienfertigung: Ideal für Rolle-zu-Rolle- und kontinuierliche Beschichtungssysteme

Intelligente vorausschauende Wartung

Verwendung von IoT-basierten Systemen:

Einsatz von Arrays von Temperatur-/Vibrationssensoren

Anwendung neuronaler LSTM-Netze für die Vorhersage der Lebensdauer (Fehler <5%)

Generierung automatischer Austauschempfehlungen und Optimierung des Ersatzteilbestands

VI. Schlussfolgerung

Die Verlängerung der Lebensdauer von Sputtertargets erfordert eine koordinierte Optimierung von Materialien, Prozessparametern und Anlagendesign. Neue Technologien – wie KI-basierte Lebensdauervorhersage, selbstheilende Beschichtungsmaterialien und supraleitende Magnete für verbesserte Plasmagleichmäßigkeit – bieten vielversprechende Wege zu weiteren Verbesserungen.

Ein systematischer, ausgewogener Ansatz kann die Produktionskosten senken und gleichzeitig stabile Schichteigenschaften gewährleisten, was die Sputtertechnologie zu einer effizienteren und nachhaltigeren Entwicklung führt.