Aufdampfbeschichtungsmaterialien sind für Vakuumverdampfungsprozesse und die Dünnschichtabscheidung in der modernen Fertigung unerlässlich. Von Halbleiterbauelementen und optischen Beschichtungen bis hin zu OLED-Displays und Komponenten für die Luft- und Raumfahrt bestimmen hochreine Aufdampfmaterialien direkt die Qualität der Beschichtung und die Leistung der Geräte.

In diesem Artikel gehen wir auf die Grundlagen der Aufdampfbeschichtung, gängige Materialtypen, wichtige Verbrauchsmaterialien und praktische Anwendungen ein, damit Sie verstehen, wie sich die Materialauswahl direkt auf die Beschichtungsleistung auswirkt.

I. Was ist eine Verdunstungsbeschichtung?

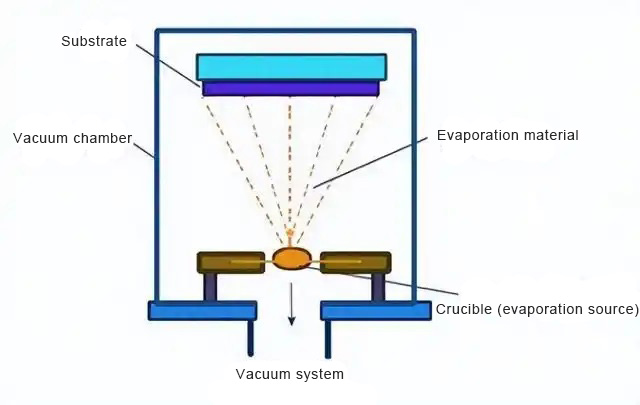

Die Aufdampfbeschichtung, auch Vakuumverdampfung genannt, ist ein Verfahren der physikalischen Gasphasenabscheidung (PVD). Unter Hochvakuum wird ein Material erhitzt, bis es verdampft und dann auf einem Substrat kondensiert und einen dünnen und gleichmäßigen Film bildet.

Da der Prozess in erster Linie auf thermischer Energie beruht, wird er oft als thermische Verdampfung bezeichnet. In einigen Fällen wird für Materialien mit sehr hohem Schmelzpunkt eine Elektronenstrahlheizung eingesetzt.

Die Aufdampfbeschichtung ist eine weit verbreitete Oberflächenbehandlungstechnik, die das Aussehen, die Leistung und die Haltbarkeit in Branchen wie der Halbleiter-, der Optik- und der modernen Elektronikindustrie verbessert.

Wie funktioniert die Verdunstungsbeschichtung?

Der Verdampfungsprozess besteht aus drei wichtigen Schritten:

Materialverdampfung: Aufdampfende Beschichtungsmaterialien werden mit Widerstandsheizungen oder Elektronenstrahlquellen erhitzt.

Dampftransport: In einer Hochvakuumumgebung bewegen sich die verdampften Atome frei und mit minimalen Zusammenstößen.

Schichtkondensation: Die verdampften Atome kondensieren auf der Substratoberfläche und bilden einen gleichmäßigen dünnen Film.

Hochvakuumbedingungen sind unerlässlich, da sie eine präzise Kontrolle der Schichtdicke und -zusammensetzung ermöglichen – entscheidend für Mikroelektronik, optische Beschichtungen und Energiegeräte.

II. Gängige Materialien für Aufdampfbeschichtungen

Je nach Zusammensetzung und Anwendungsanforderungen lassen sich die Verdunstungsmaterialien im Allgemeinen in vier Kategorien einteilen.

1). Materialien aus Metall

Zu den gängigen Metallen gehören Aluminium, Chrom, Kupfer, Nickel, Silber, Titan und Zink. Metallbedampfungsschichten sorgen für metallischen Glanz, erhöhte Oberflächenhärte und verbesserte Korrosionsbeständigkeit und werden häufig für Dekoration, Schutz und elektrische Leitfähigkeit verwendet.

2). Legierungen

Legierungsmaterialien wie Nickel-Chrom, Kupfer-Nickel und Messing ermöglichen eine Feinabstimmung der Filmeigenschaften. Sie werden häufig verwendet, wenn eine erhöhte Korrosionsbeständigkeit oder eine stabile elektrische Leistung erforderlich ist.

3). Zusammengesetzte Materialien

Oxide: Aluminiumoxid (Al₂O₃), zinkoxid (ZnO), etc. Oxidschichten bieten verschiedene Farben und Oberflächeneigenschaften und werden häufig für dekorative Oberflächen, keramische Beschichtungen und optische Filme verwendet.

Nitride: Siliziumnitrid(Si₃N₄), aluminiumnitrid(AlN), usw. Nitridbeschichtungen erhöhen die Härte, die Verschleißfestigkeit und die Hochtemperaturstabilität und werden häufig für Schneidwerkzeuge, Automobilkomponenten und Materialien für die Luft- und Raumfahrt verwendet.

Hartmetalle: Wolframkarbid(WC), titankarbid(TiC)usw. Hartmetallbeschichtungen verbessern die Härte und Verschleißfestigkeit erheblich und eignen sich daher für Werkzeuge, Lager und Schutzbeschichtungen.

Fluoride: Magnesiumfluorid (MgF₂), dysprosiumfluorid (DyF₃), usw. Fluoridbeschichtungen weisen hervorragende optische Eigenschaften auf, wie z. B. eine hohe Lichtdurchlässigkeit und eine hohe Laserschädigungsschwelle, und werden häufig für Antireflexionsbeschichtungen, Hochleistungslaser und optische Präzisionssysteme verwendet.

Sulfide: Zinksulfid (ZnS), cadmiumsulfid (CdS)usw. Sulfidmaterialien besitzen günstige optische und elektrische Eigenschaften, einschließlich hoher Brechungsindizes und abstimmbarer Bandlücken, und finden breite Anwendung in der Infrarotoptik, in Fotodetektoren, Anzeigegeräten und Halbleiteranwendungen.

4). Organische Verdunstungsmaterialien

Organische Aufdampfmaterialien sind entscheidend für die Herstellung von OLED-Displays und organischen photovoltaischen Geräten. Diese Materialien ermöglichen eine hocheffiziente Lichtemission und eine hervorragende Farbleistung in modernen Displays.

III. Wichtige Verbrauchsmaterialien für die Aufdampfbeschichtung

Neben den Beschichtungsmaterialien selbst werden während des Vakuumverdampfungsprozesses auch verschiedene Verbrauchsmaterialien benötigt. Obwohl diese Verbrauchsmaterialien nicht direkt zur Bildung der Dünnschicht beitragen, spielen sie eine entscheidende Rolle bei der Gewährleistung der Prozessstabilität und der Qualität der Schicht.

1) Verdampfungsquellen

Verdampfungsquellen sind die Kernkomponenten von Vakuumbeschichtungssystemen und werden zur Erwärmung von Materialien für die Verdampfung verwendet. Widerstandsheizquellen eignen sich für Materialien mit niedrigem Schmelzpunkt, während Elektronenstrahlquellen eine hohe Energiedichte aufweisen und ideal für Materialien mit hohem Schmelzpunkt sind. Für spezielle Anwendungen werden auch Induktions- und Lichtbogenheizquellen eingesetzt.

2) Abschirmbleche

Bei der Verdampfung können einige Materialien vorzeitig verdampfen und die Geräte verunreinigen. Abschirmplatten, die in der Regel aus hochtemperaturbeständigen Materialien bestehen, werden verwendet, um Streudampf zu blockieren und Systemkomponenten zu schützen und so die Filmqualität zu verbessern.

Quarzkristall-Monitore messen und kontrollieren die Schichtdicke in Echtzeit, indem sie Änderungen der Schwingungsfrequenz erkennen. Sie bieten hohe Präzision, schnelle Reaktion und ausgezeichnete Stabilität.

4) Vakuumpumpen

Vakuumpumpen werden zur Erzeugung und Aufrechterhaltung des für die Verdampfung erforderlichen Hochvakuums eingesetzt. Mechanische Pumpen werden in der Regel mit Diffusionspumpen oder Molekularpumpen kombiniert, und ihre Leistung wirkt sich direkt auf die Beschichtungsqualität aus.

IV. Wie bereitet man Verdunstungsmaterialien vor?

Die Herstellung von Aufdampfmaterialien umfasst in der Regel das Mischen, die Vorbehandlung des Rohmaterials, das Formen, das Sintern und die Kontrolle.

Die Rohstoffe werden zunächst mechanisch gemischt, um eine gleichmäßige Verteilung zu gewährleisten. Anschließend erfolgt eine Vorbehandlung bei Raum- oder Hochtemperatur, um die Reinheit zu erhöhen, die Partikelgröße zu verfeinern, die Reaktivität zu aktivieren und die Sintertemperaturen zu senken.

Anschließend werden die Materialien durch mechanische Formgebung in die gewünschte Form gebracht. Nach der Formgebung fördert das Hochtemperatursintern die Partikelbindung und erzeugt dichte polykristalline Strukturen mit spezifischen Mikrostrukturen.

Abschließend werden die fertigen Werkstoffe in Aufdampfanlagen getestet, um zu prüfen, ob die Leistungsindikatoren den geforderten Normen entsprechen.

V. Wofür werden Verdunstungsbeschichtungsmaterialien verwendet?

Halbleiterherstellung: Aufdampfmaterialien werden in großem Umfang für die Abscheidung von leitenden, isolierenden und halbleitenden Schichten verwendet, z. B. Aluminium- und Kupferschichten bei der Herstellung von Chips.

Optische Beschichtungen: Zur Herstellung von Antireflexbeschichtungen, hochreflektierenden Beschichtungen und optischen Filtern durch präzise Steuerung der Schichtdicke.

Bildschirmpaneele: Aufdampfmaterialien sind wichtige Rohstoffe für OLED-Displays, die Emissionsschichten und Ladungstransportschichten bilden.

Luft- und Raumfahrtindustrie: Zur Herstellung von Schutzschichten für Luft- und Raumfahrtstrukturen, einschließlich korrosionsbeständiger, verschleißfester, reflektierender und thermischer Barriereschichten.

Oberflächenschutz und Beschichtungen: Werden auf Werkzeuge und mechanische Komponenten aufgetragen, um die Härte zu erhöhen und die Reibung zu verringern. Bei medizinischen Geräten sorgen Aufdampfbeschichtungen für antibakterielle und biokompatible Oberflächen.

VI. Wie wählt man das richtige Material für die Verdunstungsbeschichtung aus?

Zu den wichtigsten Überlegungen bei der Auswahl von Verdampfungsmaterialien gehören:

Reinheitsanforderungen: Ein hoher Reinheitsgrad ist wichtig, um ausgezeichnete elektrische und mechanische Eigenschaften zu gewährleisten und die Bildung von Defekten zu verhindern.

Kontrolle der Zusammensetzung: Die genaue Kontrolle des Elementverhältnisses in Multikomponentenfilmen erfordert eine präzise Steuerung und Überwachung der Verdampfungsquellen.

Thermische Stabilität: Die Materialien müssen bei Verdampfungstemperaturen stabil bleiben (z. B. muss Aluminiumoxid unter 2000 °C stabil bleiben).

Chemische Inertheit: Aufdampfquelle und Tiegelmaterialien müssen kompatibel sein, um unerwünschte Reaktionen zu vermeiden (z. B. Wolframtiegel für hochschmelzende Metalle).

VII. Spezielle Materialien und Prozessherausforderungen

Einige Materialien stellen besondere Herausforderungen dar:

1). Multikomponenten-Verbindungen: Materialien wie Perowskite (CsPbBr₃) erfordern Co-Verdampfung oder Flash-Verdampfung mit einer Genauigkeit der Zusammensetzungskontrolle von ±2 %.

2). Leicht flüchtige Materialien: Selen (Se) verdampft leicht bei niedrigen Temperaturen (~200 °C) und erfordert eine präzise Temperaturkontrolle.

3). Umweltvorschriften: Materialien auf Cadmiumbasis werden aufgrund von Bedenken hinsichtlich der Toxizität nach und nach durch Zinkoxid ersetzt.

VIII. Schlussfolgerung

Die Vakuumverdampfungsbeschichtung ist eine wichtige Dünnschichttechnologie für elektronische, optische und Display-Hochleistungsanwendungen. Da die Nachfrage nach fortschrittlichen Geräten weiter steigt, werden hochreine Aufdampfbeschichtungsmaterialien auch in Zukunft entscheidend sein, um gleichbleibende Qualität und langfristige Zuverlässigkeit zu erreichen.

Die Investition in die richtigen Materialien – und in einen zuverlässigen Lieferanten von Aufdampfmaterialien – sorgt für eine bessere Beschichtungsleistung und Produktionseffizienz.