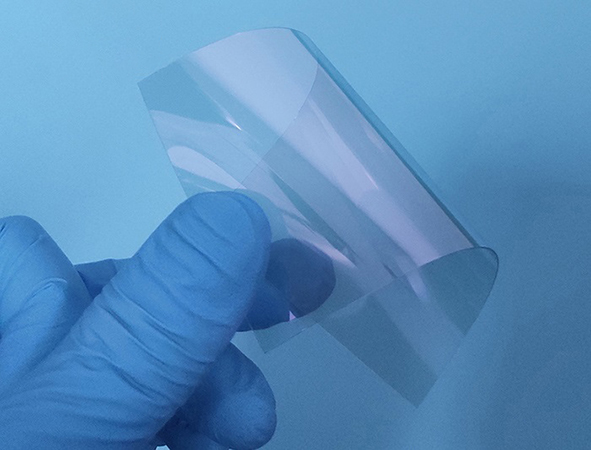

Eine scheinbar gewöhnliche transparente Folie kann mit einer leichten Berührung Ihrer Fingerspitze die gesamte digitale Welt zum Leben erwecken. Es ist der Zauberer, der sich hinter der modernen Technologie verbirgt – die ITO-Folie.

ITO-Folie ist ein Material mit hoher Transparenz und elektrischer Leitfähigkeit. Sie wird häufig in elektronischen Anzeigegeräten, Solarzellen, Touchscreens, elektromagnetischer Abschirmung und anderen Bereichen eingesetzt. Sie zeichnet sich durch niedrige Verarbeitungskosten, eine hohe photoelektrische Umwandlungseffizienz und eine hohe Anpassungsfähigkeit aus. Seine elektrischen und optischen Eigenschaften können durch Anpassung der Zusammensetzung und der Herstellungsverfahren optimiert werden. Daher spielen ITO-Folien eine unersetzliche Rolle in der modernen Technologie.

1. Was ist ITO-Film?

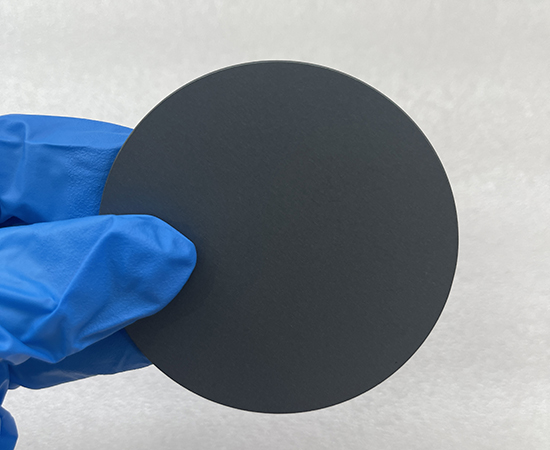

ITO folie, kurz für transparente leitfähige Indium-Zinn-Oxid-Folie, wird durch Aufbringen einer leitfähigen Indium-Zinn-Oxid-Schicht auf transparente Substrate (z. B. Glas oder PET-Kunststoff) mittels Magnetron-Sputtertechnik hergestellt.

Diese Folie besteht zu 90 % aus Indiumoxid und zu 10 % aus Zinnoxid und weist eine charakteristische hellgelbe bis grünlich-gelbe Farbe auf. Sie löst erfolgreich das seit langem bestehende Problem in der Materialwissenschaft, Transparenz und Leitfähigkeit zu kombinieren: Herkömmliche Metallmaterialien sind leitfähig, aber undurchsichtig, während Glas zwar transparent, aber nicht leitfähig ist.

Die Einzigartigkeit von ITO liegt in seinen Halbleitereigenschaften. Seine Bandlücke ist größer als 3 eV, was eine hohe Durchlässigkeit im Bereich des sichtbaren Lichts ermöglicht und gleichzeitig eine gute elektrische Leitfähigkeit gewährleistet.

2. Kerneigenschaften von ITO-Filmen

Optische Eigenschaften – Hohe Transparenz

ITO ist ein Dünnschichtmaterial mit einer breiten Bandlücke von 3,5-4,3 eV.

Da die Photonenenergie im Bereich des sichtbaren Lichts niedriger ist als die Bandlückenenergie, absorbiert ITO nur wenig sichtbares Licht und hat daher eine hohe Lichtdurchlässigkeit. Im sichtbaren Bereich von 400-700 nm kann die Durchlässigkeit 85%-95% erreichen.

Im ultravioletten Bereich kommt es zu einer starken Absorption aufgrund der Bandlückenanregung mit einer Absorptionsschwelle von 3,75 eV (etwa 330 nm). Im nahen Infrarotbereich nimmt die Reflexion aufgrund der Oszillation des Ladungsträgerplasmas zu, was zu einer geringen Durchlässigkeit führt.

Elektrische Eigenschaften – Hohe Leitfähigkeit

Aus mikroskopischer Sicht ersetzen Sn-Atome bei der Dotierung von In₂O₃ die In-Atome im Kristallgitter in Form von SnO₂. Da Indium dreiwertig ist, bringt die Bildung von SnO₂ ein zusätzliches Elektron in das Leitungsband ein. Gleichzeitig werden unter sauerstoffarmen Bedingungen Sauerstoffleerstellen erzeugt.

Dies führt zu:

- Ladungsträgerkonzentration: 10²⁰-10²¹ cm-³

- Beweglichkeit: 10-30 cm²/V-s

- Schichtwiderstand: in der Größenordnung von 10-⁴ Ω-cm

Diese strukturellen Veränderungen verleihen ITO-Schichten eine gute elektrische Leitfähigkeit.

Gute Stabilität

Was die physikalische Stabilität anbelangt, so weisen ITO-Filme eine hohe mechanische Härte auf und können ein gewisses Maß an äußeren Kräften unbeschadet überstehen.

Was die chemische Stabilität anbelangt, so sind sie resistent gegen Wasser, Säuren und Laugen und zeigen auch in verschiedenen chemischen Umgebungen eine zuverlässige Leistung. Dies gewährleistet einen langfristigen stabilen Einsatz in industriellen Anwendungen.

Abstimmbare Eigenschaften

Durch Anpassung der Zusammensetzung und der Prozessparameter lassen sich die elektrischen und optischen Eigenschaften von ITO-Schichten steuern. Durch Änderung der Schichtdicke und des Dotierungsgrads lassen sich beispielsweise der Widerstand und die Transparenz regulieren, um verschiedenen Anwendungsanforderungen gerecht zu werden.

3. Herstellungsverfahren für leitfähige ITO-Schichten

A. Sputtering-Verfahren

Sputtern ist die gängige Technologie zur Herstellung von ITO-Schichten, einschließlich Gleichstromsputtern und Hochfrequenzsputtern.

Das Prinzip besteht darin, dass Argonplasma-Ionen das ITO-Target beschießen, wodurch Atome herausgeschleudert werden und sich auf dem Substrat ablagern, um einen Film zu bilden.

DC-Sputtern: geeignet für leitfähige Targets, hohe Effizienz, aber die Parameter sind schwieriger zu kontrollieren.

RF-Sputtern: geeignet für nichtleitende Targets, höhere Präzision, aber langsamere Abscheidungsrate.

Zu den wichtigsten Parametern gehören die Reinheit des Targets, die Abscheiderate und die Substrattemperatur. Eine Erhöhung der Substrattemperatur kann beispielsweise die Kristallinität und Leitfähigkeit verbessern, während die Reinheit des Targets die Transparenz erheblich beeinflusst.

B. Verdampfungsmethode

Die Verdampfung umfasst die thermische Verdampfung und die Elektronenstrahlverdampfung. Das Material wird erhitzt und verdampft und dann auf das Substrat aufgebracht.

Thermische Verdampfung: einfach, aber begrenzte Präzision.

Elektronenstrahlverdampfung: höhere Präzision, aber höhere Kosten.

Diese Methode eignet sich zur Herstellung dünner und gleichmäßiger Schichten und wird häufig in der Photovoltaik eingesetzt.

C. Chemische Gasphasenabscheidung (CVD)

Beim CVD-Verfahren werden Schichten durch chemische Reaktionen von gasförmigen Vorläufersubstanzen auf der Substratoberfläche gebildet. Es eignet sich für die Herstellung bei niedrigen Temperaturen und bietet eine gute Haftung, so dass es besonders für flexible Substrate geeignet ist.

D. Andere Methoden

Weitere untersuchte Methoden sind die Sprühbeschichtung, Sol-Gel-Verfahren und das Laser-Glühen.

Sprühbeschichtung: einfach, aber weniger gleichmäßig.

Sol-Gel: geeignet für niedrige Temperaturen, aber anfällig für Rissbildung.

Laserglühen: verbessert die lokale Kristallisation und Leitfähigkeit.

4. Was ist die Verwendung von ITO-Filmen?

Photovoltaik: ITO-Schichten dienen als transparente Elektroden in Heterojunction-Solarzellen und verbessern die Lichtabsorption und den Ladungstransport. Sie werden auch in Perowskit- und CIGS-Dünnschicht-Solarzellen.

Anzeigetafeln: Aufgrund ihrer hohen Transparenz (85-95 %) und ihres geringen spezifischen Widerstandes (10-⁴-10-³ Ω-cm) sind ITO-Schichten wichtige Materialien für LCDs, OLEDs und Touchscreens. Sie werden häufig in Smartphones, Tablets und interaktiven Displays eingesetzt.

Intelligentes Dimmen: Durch die Anpassung der Transparenz durch ein elektrisches Feld ermöglichen ITO-Filme dynamische Energieeinsparungen und Beschattungen, die sich für umweltfreundliche Gebäude und Autoglas eignen.

Aufstrebende Anwendungen: ITO-Folien werden zunehmend eingesetzt in AR/VR optische Gerätemedizinischen Sensoren und anderen aufstrebenden Branchen eingesetzt.

6. Wie lässt sich die Leistung von ITO-Filmen verbessern?

Kompositionsanpassung und Optimierung

Die Leistung von dünnen Indium-Zinn-Oxid (ITO)-Filmen hängt weitgehend von ihrem Zusammensetzungsverhältnis und ihrer Materialreinheit ab. Ein optimales Gleichgewicht zwischen optischer Transparenz und elektrischer Leitfähigkeit ist der Schlüssel zur Herstellung leistungsstarker ITO-Schichten.

Kontrolle des Zusammensetzungsverhältnisses

Verhältnis von Indiumoxid zu Zinnoxid: Einstellen des Verhältnisses von indiumoxid (In₂O₃) zu zinnoxid (SnO₂) ist ein entscheidender Faktor, der sowohl die Leitfähigkeit als auch die Transparenz beeinflusst. Im Allgemeinen erhöht ein höherer Zinnoxidgehalt die elektrische Leitfähigkeit des Films; ein zu hoher Zinnoxidgehalt kann jedoch die optische Transparenz verringern.

Auswahl der Dotierstoffe: Zusätzlich zu den primären Komponenten können geeignete Dotierstoffe (z. B. Zirkonium oder Titan) die Filmeigenschaften durch Verbesserung der Ladungsträgerkonzentration und der strukturellen Stabilität weiter optimieren.

Verbesserung der Reinheit

Hochreine Rohmaterialien: Die Verwendung hochreiner Indiumoxid- und Zinnoxid-Vorstufen verbessert die Qualität und Leistung der entstehenden Filme erheblich.

Verfeinerte Verarbeitung: Fortschrittliche Reinigungs- und Veredelungsprozesse tragen zur Verringerung von Verunreinigungen und Defekten bei und verbessern so die elektrische und optische Gesamtleistung von ITO-Schichten.

Thermisches Behandlungsverfahren

Die thermische Behandlung spielt eine entscheidende Rolle bei der Verbesserung der Kristallinität und Leitfähigkeit von ITO-Schichten.

Zweck der thermischen Behandlung

Verbessern der Kristallinität: Durch richtiges Tempern werden die Kristallqualität und die Ladungsträgerbeweglichkeit verbessert, was zu einer höheren Leitfähigkeit führt.

Abbau von Spannungen: Durch die thermische Behandlung werden die bei der Abscheidung entstandenen inneren Spannungen beseitigt, was die Stabilität und Gleichmäßigkeit der Schichten verbessert.

Optimierung der Glühparameter

Temperaturkontrolle: Zu hohe Temperaturen können die Schichtstruktur beschädigen, während zu niedrige Temperaturen die Leistung nicht verbessern.

Zeitkontrolle: Die Glühdauer muss sorgfältig optimiert werden, um die besten Schichteigenschaften zu erzielen.

Oberflächen- und Strukturanalyse von ITO-Schichten

Eine umfassende Oberflächen- und Strukturcharakterisierung ist für das Verständnis und die Optimierung der optischen und elektrischen Leistung von ITO-Schichten unerlässlich.

Analyse der Oberflächenrauhigkeit

Die Oberflächenrauhigkeit beeinflusst sowohl die optische Transparenz als auch die elektrischen Eigenschaften stark. Eine übermäßige Rauheit kann die Effizienz der Ladungsträgerinjektion verringern, die Lichtstreuung erhöhen, die Durchlässigkeit verringern und sogar Nadellöcher oder Delaminationen in nachfolgenden Schichten (z. B. SiO₂-Schutzschichten) verursachen.

Techniken zur Messung der Rauhigkeit

Rasterkraftmikroskopie (AFM): Ermöglicht hochauflösende Oberflächenmorphologie und präzise Rauheitsmessungen durch Abtasten.

Optische Interferometrie: Eine schnelle, zerstörungsfreie Methode zur Bewertung der Oberflächenrauheit, die auf optischen Interferenzprinzipien beruht.

Auswirkungen der Rauheit auf die Leistung

Optische Eigenschaften: Oberflächenunregelmäßigkeiten erhöhen die Streuung und verringern die Transparenz.

Elektrische Eigenschaften: Ungleichmäßige Strompfade verschlechtern die Leitfähigkeit des Films.

Analyse der Kristallstruktur

Die Kristallstruktur von ITO-Schichten ist ein weiterer Schlüsselfaktor für ihre elektrische Leistung. Eine optimierte Kristallinität kann die Leitfähigkeit erheblich verbessern.

Charakterisierungstechniken

Röntgenbeugung (XRD): Bestimmt Kristallstruktur, Phasenzusammensetzung und Korngröße anhand von Beugungsmustern.

Transmissions-Elektronenmikroskopie (TEM): Liefert hochauflösende Bilder von Kristallanordnungen und Defekten.

Auswirkung auf die Leistung

Leitfähigkeit: Eine verbesserte Kristallinität verringert die Korngrenzen und die Elektronenstreuung, was zu einer höheren Leitfähigkeit führt.

Stabilität: Gleichmäßige und gut geordnete Kristallstrukturen verbessern die chemische und mechanische Stabilität.

Dickenanalyse

Die Schichtdicke ist ein Schlüsselparameter, der die elektrischen Eigenschaften, die optische Leistung und die Herstellungskosten von ITO-Schichten beeinflusst. Die Optimierung der Schichtdicke ist entscheidend für das Gleichgewicht zwischen Leitfähigkeit, Transparenz und Materialverbrauch.

Einfluss auf die Leistung

Elektrische Eigenschaften: Der Schichtwiderstand variiert mit der Dicke. Dickere Schichten weisen im Allgemeinen einen geringeren Widerstand auf, während dünnere Schichten einen höheren Widerstand aufweisen, was eine Optimierung je nach Anwendungsbedarf erfordert.

Optische Eigenschaften: Die Dicke beeinflusst den optischen Pfadunterschied und Interferenzeffekte. Uneinheitliche Folien können zu Verschiebungen im Durchlässigkeitsspektrum für sichtbares Licht führen.

Kosteneffizienz: Eine Reduzierung der Dicke innerhalb akzeptabler Leistungsgrenzen senkt den Materialverbrauch und die Kosten. Jede Verringerung um 10 nm kann den Indiumverbrauch um etwa 15 % senken, was insbesondere für großflächige Photovoltaikanwendungen von Vorteil ist.

Indium-Zinn-Oxid (ITO)-Dünnschichten sind ein wichtiges transparentes, leitfähiges Material, das in elektronischen Anzeigegeräten, Solarzellen und anderen verwandten Bereichen breite Anwendungsmöglichkeiten bietet. Mit den kontinuierlichen Fortschritten beim Verständnis und der Optimierung ihrer Eigenschaften ist zu erwarten, dass die Anwendungen von ITO-Filmen immer breiter werden und ihre Rolle bei künftigen technologischen Innovationen noch unverzichtbarer sein wird.