Les cibles de pulvérisation, technologie de base du dépôt physique en phase vapeur (PVD), sont largement utilisées dans les semi-conducteurs, l’énergie photovoltaïque, les panneaux d’affichage et d’autres domaines. Toutefois, la courte durée de vie des cibles et la difficulté de trouver un équilibre entre les performances du revêtement et la durabilité sont devenues des obstacles majeurs à l’amélioration de l’efficacité de la production et à la maîtrise des coûts. Cet article explore des solutions complètes pour prolonger la durée de vie des cibles et optimiser les performances, en se concentrant sur trois aspects clés : les mécanismes de consommation des matériaux, les facteurs d’influence et les stratégies d’amélioration.

I. Définition de la durée de vie cible et des mécanismes de perte de matière

1. Définition de la durée de vie cible

La durée de vie d’une cible de pulvérisation désigne la période qui s’écoule entre le début de l’utilisation et le moment où la cible ne peut plus maintenir la qualité de film requise. Le critère essentiel est de savoir si le film déposé répond toujours aux spécifications du processus, et non simplement à la durée d’utilisation ou au nombre de cycles. Dans la pratique, plusieurs indicateurs clés sont utilisés pour évaluer la durée de vie des cibles :

- Réduction de l’épaisseur : L’évolution de l’épaisseur initiale de la cible par rapport à l’épaisseur restante reflète directement son niveau de consommation.

- Perte de poids : la mesure de la réduction de poids causée par la pulvérisation cathodique fournit une évaluation indirecte de la consommation.

- Efficacité de la pulvérisation: Si le taux d’élimination des atomes diminue et ne peut plus supporter la vitesse de dépôt requise, la cible approche probablement de la fin de sa durée de vie.

- Uniformité du film : Au fur et à mesure que la cible s’épuise, des problèmes tels que la non-uniformité de l’épaisseur ou la déviation de la composition apparaissent souvent.

La durée de vie de la cible est également influencée par le type de matériau (par exemple, les métaux durent généralement plus longtemps que les céramiques), les conditions du procédé (puissance, pression, composition du gaz) et la maintenance de l’équipement. Par exemple, la surveillance en temps réel de l’épaisseur de la cible ou de la température de surface permet une estimation dynamique de la durée de vie restante.

2. Mécanismes de la consommation ciblée

Lors de la pulvérisation magnétron, la surface de la cible est bombardée par des ions à haute énergie et subit un échauffement et une dilatation thermique importants. Ces effets accélèrent la perte de matière.

A. Consommation physique

Migration atomique et taux de pulvérisation : Des ions à haute énergie frappent la surface de la cible, faisant tomber des atomes qui se déposent ensuite sur le substrat. Ce processus érode progressivement la cible. Le taux de pulvérisation, déterminé par la densité atomique et l’énergie des ions, influe directement sur la vitesse de consommation.

Déformation et fissuration de la surface : Une pulvérisation prolongée induit des contraintes et des déformations de la surface. Avec le temps, des fissures ou des fractures peuvent se former, en particulier lors d’une pulvérisation à haute puissance ou dans des conditions de refroidissement irrégulières.

B. Consommation de produits chimiques

Réactions dans la pulvérisation réactive : Lors de la pulvérisation réactive, des gaz tels que O₂ ou N₂ réagissent avec la surface de la cible pour former des oxydes ou des nitrures. Ces réactions consomment le matériau de la cible et peuvent modifier les propriétés de la surface, ce qui affecte sa durée de vie.

Formation de couches de passivation : Les réactions chimiques peuvent créer une couche de passivation qui protège temporairement la cible. Cependant, dans certains cas, des réactions chimiques irrégulières entraînent une consommation localisée – connue sous le nom de “zones d’ombre de pulvérisation” – qui accélère l’usure.

II. Facteurs influençant la durée de vie des cibles

La durée de vie utile d’une cible dépend de plusieurs éléments :

1. Facteurs matériels

Pureté et structure du grain : Les cibles de haute pureté réduisent l’érosion localisée induite par l’impureté. Par exemple, les cibles en aluminium à 99,99 d’aluminium à 99,99 présentent des performances plus stables que les cibles de moindre pureté. Des grains fins et uniformes améliorent la résistance mécanique et la stabilité thermique, réduisant ainsi le risque de fissuration.

Densité : Les cibles à haute densité résistent plus longtemps au bombardement par plasma. Par exemple, les cibles ITO à haute densité peuvent durer plus de 30 % de plus que les cibles à faible densité, car une liaison atomique plus forte améliore la résistance à l’usure.

Type de matériau : Les métaux tels que l’aluminium ou le cuivre offrent une grande efficacité de pulvérisation et une longue durée de vie. Les cibles en céramique, qui sont fragiles, ont généralement une durée de vie plus courte et sont plus susceptibles de se fissurer.

2. Paramètres du processus

Pression de travail et composition du gaz : La pression influence la densité du plasma et la vitesse de pulvérisation. Une pression trop élevée accélère l’érosion de la cible, tandis qu’une pression trop faible peut entraîner une mauvaise uniformité du film. Les espèces de gaz (Ar, O₂, N₂) et les rapports de mélange affectent directement les réactions chimiques sur la surface.

Puissance de pulvérisation et courant de cible : une puissance plus élevée augmente la vitesse de dépôt mais accroît également les contraintes thermiques et mécaniques, ce qui accélère l’usure de la cible. Un contrôle adéquat du courant permet d’équilibrer l’efficacité et la longévité.

Distance et angle cible-substrat : L’optimisation de ces géométries affecte les taux d’arrivée des particules et l’uniformité du film, réduisant ainsi la consommation inutile de cibles.

3. Environnement opérationnel

Niveau de vide et température : Un vide poussé réduit les collisions entre les gaz et améliore l’efficacité, bien qu’il nécessite un équipement plus complexe. Les températures élevées provoquent des déformations thermiques qui ont un impact sur la qualité du film et la durée de vie de la cible.

Entretien et propreté : Un nettoyage régulier de la chambre permet d’éviter la contamination et les problèmes d’équipement, ce qui permet à la cible de fonctionner dans des conditions optimales.

III. Méthodes d'estimation de la durée de vie des cibles

1. Surveillance en ligne

Des techniques telles que les mesures optiques ou l’interférométrie laser permettent de suivre les variations d’épaisseur en temps réel. Les capteurs de température et de consommation permettent d’optimiser les conditions du processus.

2. Calculs du taux de consommation

En utilisant des modèles mathématiques reliant la puissance, la pression et la réduction de l’épaisseur, la durée de vie restante de la cible peut être prédite et ajustée de manière dynamique.

3. Expériences et analyses statistiques

Les études montrent des variations significatives entre les conditions. Par exemple, une réduction de 20 % de la densité de puissance peut prolonger la durée de vie de 40 %. Les courbes de données permettent de visualiser clairement l’influence des paramètres du processus sur l’usure.

IV. Comment prolonger la durée de vie des cibles ?

1. Optimisation des matériaux

Cibles et dopage de haute pureté et de haute densité :

Cibles et dopage ITO de haute densité réduit l’érosion et la fissuration liées à l’impureté. L’ajout de petites quantités d’éléments à point de fusion élevé (par exemple, Ti dans Al) améliore la solidité et la résistance thermique.

Développement de cibles composites :

L’introduction de matériaux résistants à l’usure peut réduire la consommation :

- Composites Cu/W : Combinaison de la conductivité du cuivre et de la dureté du tungstène.

- Cibles à couche graduelle : Surface dure et résistante à l’usure au-dessus d’une base à haute conductivité thermique.

2. Optimisation du processus

Réglages du mode de pulvérisation :

Pulvérisation pulsée : Contrôle la stabilité du plasma et réduit l’accumulation de chaleur.

- Champs magnétiques dynamiques : Améliorent l’uniformité du plasma, empêchant l’érosion en forme d’anneau.

Réglage des paramètres :

L’abaissement de la puissance réduit les contraintes thermiques.

- L’optimisation du débit de gaz minimise l’épaississement de la couche de passivation lors de la pulvérisation réactive.

3. Modernisation et entretien des équipements

Refroidissement amélioré :

Le refroidissement en double boucle (eau + air) égalise la température de surface et réduit le stress thermique.

- Les canaux de refroidissement en spirale augmentent l’efficacité de l’échange thermique.

Entretien intelligent :

Nettoyez régulièrement la chambre et remplacez les composants usés tels que les aimants ou les cathodes.

- Utiliser des techniques d’installation/désinstallation appropriées pour éviter les dommages mécaniques.

V. Innovations structurelles et stratégies de maintenance

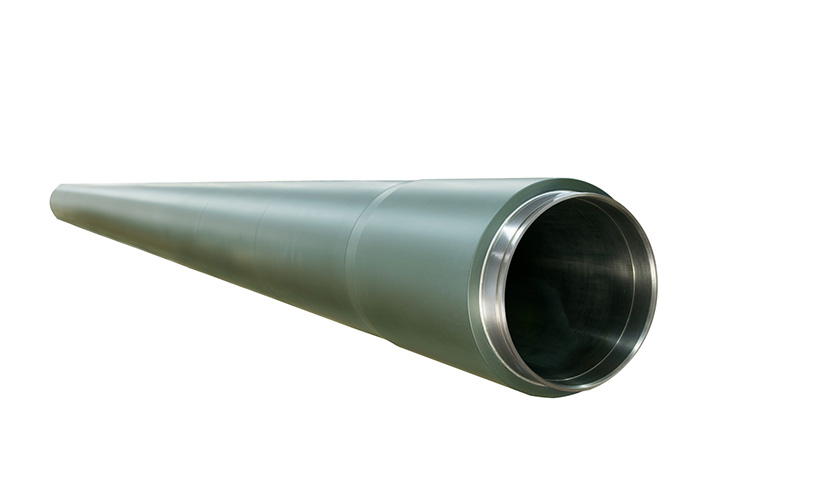

Par rapport aux cibles planes, les conceptions rotatives offrent des avantages majeurs :

- Utilisation des matériaux : Augmentation de 20-30% à plus de 70%

- Dissipation supérieure de la chaleur : Les structures tubulaires avec refroidissement interne réduisent la surchauffe et les fissures

- Amélioration de la qualité du film : Meilleure uniformité et réduction de la dérive de la composition

- Durée de vie plus longue : Probabilité de décharge d’arc plus faible et réduction des effets d’empoisonnement

- Fabrication en grande quantité : Idéal pour les systèmes de revêtement en continu et de rouleau à rouleau

Maintenance prédictive intelligente

Utiliser des systèmes basés sur l’IdO:

Déployer des réseaux de capteurs de température/vibration

Appliquer des réseaux neuronaux LSTM pour la prédiction de la durée de vie (erreur <5%)

Générer des recommandations de remplacement automatisées et optimiser l’inventaire des pièces de rechange

VI. Conclusion

L’allongement de la durée de vie des cibles de pulvérisation nécessite une optimisation coordonnée des matériaux, des paramètres du processus et de la conception de l’équipement. Les technologies émergentes, telles que la prédiction de la durée de vie basée sur l’intelligence artificielle, les matériaux de revêtement auto-cicatrisants et les aimants supraconducteurs pour une meilleure uniformité du plasma, offrent des voies prometteuses pour de nouvelles améliorations.

Une approche systématique et équilibrée peut réduire les coûts de production tout en garantissant des propriétés de film stables, conduisant la technologie de pulvérisation vers un développement plus efficace et durable.