Les cibles de pulvérisation sont des matières premières indispensables à la production de couches minces fonctionnelles dans les domaines des semi-conducteurs, des panneaux d’affichage, de la photovoltaïque et autres. Leur rôle dans les différents processus de dépôt les rend technologiquement irremplaçables. En sélectionnant différents matériaux cibles, les fabricants peuvent obtenir des films ayant différentes fonctions telles que la conductivité, les propriétés de barrière de diffusion ou les caractéristiques optiques. Parmi tous les domaines d’application, les semi-conducteurs imposent les exigences techniques les plus strictes aux cibles de pulvérisation, ce qui se traduit par les normes de pureté des matériaux et les prix les plus élevés. Un matériau clé dans ce contexte est la cible de pulvérisation.

Quelle est la définition des cibles de pulvérisation ?

Les cibles de pulvérisation sont utilisées à la fois dans la fabrication des plaquettes et dans l ’emballage des puces.

Dans la fabrication des plaquettes, elles servent principalement de source de métal pour le dépôt par pulvérisation cathodique.

Dans l’emballage des puces, elles sont couramment utilisées pour la métallisation des couches de liaison et d’interconnexion.

Pour les circuits intégrés, les cibles de pulvérisation métallique jouent un rôle essentiel dans la formation des voies conductrices responsables de la transmission des signaux électriques à travers la puce.

Quelles sont les exigences techniques des cibles de pulvérisation ?

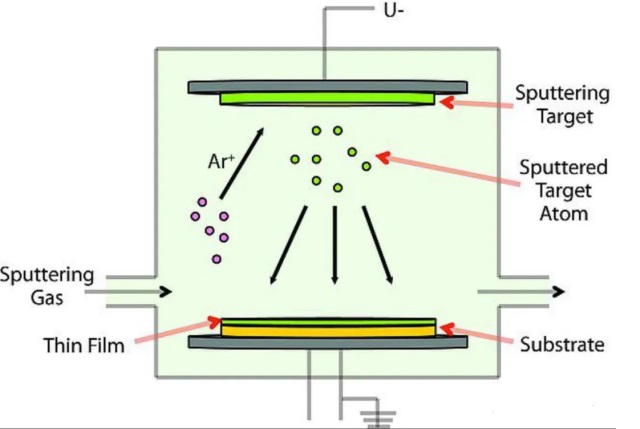

Le processus de pulvérisation repose sur le bombardement ionique pour éjecter des atomes d’une cible solide, qui se déposent ensuite sur une plaquette ou un substrat pour former des films minces ayant des fonctions électriques, mécaniques ou protectrices. Ces films étant des composants essentiels des circuits intégrés, les cibles de pulvérisation de qualité semi-conducteur sont soumises à des exigences strictes en matière de pureté, de densité, de taille et d’orientation des grains, ainsi que de qualité de surface.

(1) Pureté

La pureté d’une cible de pulvérisation métallique détermine directement la pureté et les performances du film déposé. Des impuretés, même à l’état de traces, peuvent dégrader les propriétés électriques, optiques ou mécaniques. La pureté des cibles est classée en 3N, 4N, 5N, 6N et 7N, où “N” représente le nombre de neuf dans le pourcentage de pureté. Les applications dans le domaine des semi-conducteurs exigent généralement une pureté de 5N (99,999 %) à 6N (99,9999 %).

En outre, la teneur en métaux alcalins (K, Na, Li), en éléments radioactifs (U, Th), en métaux de transition (Fe, Ni, Cr), en halogènes (Cl) et en impuretés gazeuses (C, O, N) doit être strictement contrôlée afin d’éviter la contamination des diélectriques de grille et de garantir la stabilité du dispositif.

(2) Taille et orientation des grains

La taille des grains influence la vitesse de pulvérisation car les atomes situés près des limites des grains sont plus facilement éjectés. Des grains plus fins et plus uniformes se traduisent par des vitesses de dépôt plus stables et une épaisseur de film plus uniforme. Les cibles semi-conductrices nécessitent généralement des grains d’une taille inférieure à 100 μm.

L’orientation des grains influe également sur le comportement de la pulvérisation, car les atomes pulvérisent de préférence le long de directions proches les unes des autres. L’ingénierie de l’orientation des cristaux peut donc améliorer l’efficacité et l’uniformité du dépôt.

(3) Densité

La densité d’une cible de pulvérisation doit être proche de sa densité théorique, avec une porosité minimale. Les cibles de faible densité contiennent des vides qui peuvent piéger les impuretés et provoquer des décharges anormales pendant la pulvérisation, ce qui affecte en fin de compte la qualité du film et la stabilité du dépôt.

(4) Qualité de la surface

Les saillies ou irrégularités de surface peuvent provoquer une augmentation localisée du champ électrique, entraînant des arcs ou des décharges pendant la pulvérisation. Par conséquent, les cibles doivent présenter une excellente planéité, rectitude et rugosité de surface.

Quels sont les domaines d'application des cibles de pulvérisation ?

Les cibles de pulvérisation de haute pureté sont principalement utilisées dans quatre secteurs majeurs : les panneaux d’affichage, le stockage d’informations, les cellules solaires et les puces semi-conductrices.

(1) Cibles pour puces

Les cibles de qualité puce font partie des matériaux les plus exigeants sur le plan technologique. Les procédés de fabrication des semi-conducteurs exigent des métaux d’une très grande pureté et des dimensions très précises. Les matériaux courants sont le cuivre de haute pureté, l’aluminium, le titane, le tantale et les alliages de cuivre et de manganèse. Pour les circuits intégrés avancés, les cibles en aluminium nécessitent généralement des puretés supérieures à 5N5.

(2) Cibles pour panneaux d’affichage

Les applications d’affichage utilisent de l’aluminium, du cuivre, du molybdène et de l’oxyde d’indium et d’étain (ITO) de haute pureté. Ces cibles doivent permettre un dépôt uniforme sur de grandes surfaces pour des produits tels que les téléviseurs haute définition et les ordinateurs portables. Les cibles d’aluminium pour les panneaux d’affichage requièrent généralement une pureté de 5N ou plus.

(3) Cibles pour le stockage de l’information

Les dispositifs de stockage d’informations nécessitent des matériaux qui permettent une densité d’enregistrement élevée et une transmission rapide des données. Les exemples incluent le Co, le Ni, le Fe et leurs alliages pour les couches d’enregistrement magnétiques ; le Ru pour les couches d’espacement non magnétiques ; et le Ta, le Cu pour les couches conductrices ou tampons. Ces cibles exigent une stabilité magnétique exceptionnelle, l’uniformité du film, de faibles niveaux de défauts et la compatibilité avec les nanostructures multicouches.

(4) Cibles pour cellules solaires

Les technologies des cellules solaires utilisent une variété de cibles de pulvérisation en fonction du type de dispositif. Les cellules CIGS nécessitent des cibles de cuivre, d’indium, de gallium, de sélénium et de molybdène ; les cellules CdTe utilisent du cadmium et du tellure ; et les couches conductrices transparentes de plusieurs technologies photovoltaïques utilisent généralement de l’ITO ou de l’AZO. Ces cibles doivent présenter une grande pureté, une grande uniformité et un revêtement de grande surface afin d’améliorer l’efficacité de la conversion et de réduire les coûts de fabrication.

Conclusion

Alors que l’industrie des semi-conducteurs continue de progresser vers des performances plus élevées, une plus grande intégration et une fabrication à plus grande échelle, l’importance des cibles de pulvérisation devient de plus en plus grande. Non seulement elles affectent directement la qualité des couches minces fonctionnelles, mais elles déterminent également la fiabilité des appareils, l’efficacité énergétique et le rendement global du processus.

À l’avenir, les cibles de pulvérisation continueront à faire l’objet de percées technologiques en matière de contrôle de la pureté, de conception de la composition, de processus de frittage et de fabrication à grande échelle, ce qui renforcera leur rôle en tant que l’un des principaux matériaux de base soutenant l’évolution continue de l’industrie électronique mondiale.