Los blancos de zirconio son materiales con forma de disco o placa, fabricados a partir de zirconio, que se utilizan principalmente en el proceso de deposición por pulverización catódica en la industria electrónica. Durante la pulverización catódica a alta temperatura, estos blancos se depositan sobre sustratos para formar las películas delgadas deseadas.

En las tecnologías avanzadas de preparación de películas delgadas, la elección del material del blanco juega un papel decisivo en el rendimiento de la película final. Los blancos de zirconio se están convirtiendo cada vez más en un componente esencial en las industrias de semiconductores, optoelectrónica, recubrimiento óptico y recubrimiento funcional.

I. Características Básicas del Blanco de Zirconio

El zirconio (Zr) es un metal blanco grisáceo con una densidad aproximada de 6.51 g/cm³ y un punto de fusión de hasta 1855°C. Posee las siguientes características destacadas:

Alto punto de fusión y resistencia: Adecuado para la deposición de películas delgadas a alta temperatura;

Excelente resistencia a la corrosión: Fuerte resistencia a ácidos, álcalis y soluciones salinas.

Buena conductividad eléctrica y térmica: Garantiza una transferencia de energía estable durante la pulverización catódica.

Alta pureza para películas con pocos defectos: Los blancos de circonio de alta pureza reducen eficazmente las impurezas, mejorando la densidad y la uniformidad de la película.

II. Tipos de blancos de circonio

Según las diferentes aplicaciones y requisitos del equipo, los blancos de circonio se clasifican generalmente en los siguientes tipos:

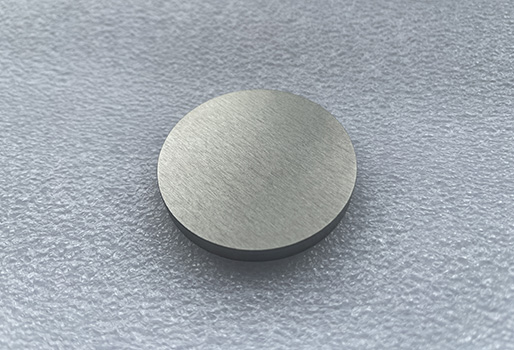

Blanco circular: Se utiliza comúnmente en sistemas de pulverización catódica por magnetrón.

Blanco plano: Adecuado para líneas de producción de recubrimientos de gran superficie.

Blanco rotatorio: Mejora la tasa de utilización y la eficiencia de deposición, comúnmente utilizado en la producción a escala industrial.

Además, se pueden proporcionar productos de diversas purezas (99.5%–99.99%) y dimensiones personalizadas según los requisitos específicos del proceso.

III. Campos de aplicación de los blancos de circonio

Debido a sus excelentes propiedades físicas y químicas, los blancos de circonio se utilizan ampliamente en diversas industrias de alta tecnología:

Industria electrónica e informática

Los blancos de circonio se utilizan para preparar películas a base de circonio con excelentes propiedades dieléctricas. Estas películas controlan eficazmente el transporte y almacenamiento de electrones, reducen la interferencia de la señal y mejoran la claridad de la pantalla y la velocidad de respuesta.

2. Fabricación de chips semiconductores

Los blancos de circonio se utilizan en procesos de metalización durante la fabricación de semiconductores. Las películas delgadas de circonio depositadas pueden servir como capas de barrera o de adhesión.

Industria óptica

1. Recubrimiento óptico

Las películas de óxido de circonio formadas a partir de blancos de circonio presentan un alto índice de refracción y un bajo coeficiente de absorción. Al depositarse sobre componentes ópticos, estas películas mejoran la transmitancia de la luz, reducen la pérdida por reflexión y mejoran la calidad de imagen en los sistemas ópticos.

2. Fabricación de fibra óptica

Los blancos de circonio se utilizan para producir recubrimientos en preformas de fibra óptica. El recubrimiento resultante protege el núcleo de la fibra de la corrosión ambiental, a la vez que ajusta el perfil del índice de refracción, lo que permite una transmisión eficiente de la señal óptica.

Industria de las Nuevas Energías

1. Células Solares

En las células solares de silicio cristalino, las películas delgadas de circonio pueden servir como capas de pasivación superficial, reduciendo la recombinación electrónica en la superficie del silicio y mejorando la eficiencia de la conversión fotoeléctrica.

En células solares de película delgada, como las células CIGS (Cu(In,Ga)Se₂) el circonio puede actuar como material de capa amortiguadora para optimizar la estructura interna de la banda de energía, facilitar la separación y recolección de portadores de carga y mejorar el rendimiento general de la célula.

2. Baterías de Iones de Litio

Para mejorar la seguridad, la vida útil y la densidad energética de las baterías de iones de litio, la innovación en materiales es crucial. Los óxidos de circonio o los óxidos compuestos pueden prepararse utilizando dianas de circonio y aplicarse a materiales de electrodos o recubrimientos separadores.

Aplicaciones Decorativas y Protectoras

1. Tratamiento de Superficies en Joyería

Las dianas de circonio se utilizan en procesos de recubrimiento para formar una película de circonio con un brillo similar al del diamante en las superficies de joyería. Estas películas presentan una dureza extremadamente alta, una excelente resistencia al rayado y una gran variedad de colores. Ajustando los parámetros del recubrimiento, se pueden simular diversos tonos similares a las piedras preciosas, lo que añade una estética lujosa a la joyería.

2. Protección de materiales aeroespaciales

En el sector aeroespacial, los objetivos de circonio se utilizan principalmente para producir aleaciones de alto rendimiento con una resistencia mecánica y una resistencia a la corrosión excepcionales. La adición de circonio mejora significativamente el rendimiento general de las aleaciones, haciéndolas más fiables y duraderas para aplicaciones aeroespaciales.

IV. Preparación y Control de Calidad de los Platinos de Zirconio

Proceso de Fabricación

Fundición: El óxido de zirconio de alta pureza se reduce a zirconio metálico en un horno de arco eléctrico o de inducción, bajo temperatura y atmósfera controladas para evitar la contaminación.

Colada: El zirconio fundido se cuela en lingotes en un entorno de gas inerte de alta pureza para garantizar la pureza del material y la integridad estructural.

Laminado: Los lingotes de zirconio fundido se procesan mediante laminado en caliente y en frío para alcanzar el espesor y la forma requeridos. El calentamiento y enfriamiento repetidos mejoran la densidad y la uniformidad del material.

Tratamiento de Superficies y Control de Calidad

Tratamiento de Superficies: Antes de su uso, los platinos de zirconio se someten a tratamientos superficiales, como pulido químico o mecánico, para eliminar óxidos e impurezas superficiales.

Control de Calidad: Se utilizan instrumentos analíticos avanzados, como la fluorescencia de rayos X (XRF) y la espectrometría de masas con plasma acoplado inductivamente (ICP-MS) para comprobar rigurosamente la pureza y la uniformidad, garantizando así el cumplimiento de los estándares de aplicaciones de alta tecnología.

V. Ventajas de los blancos de zirconio VIMATERIAL

VIMATERIAL ofrece blancos de zirconio de alta pureza con las siguientes características:

Alta pureza (≥99.95%) y bajo contenido de oxígeno;

Microestructura uniforme, alta densidad y ausencia de grietas;

Alta precisión dimensional y excelente acabado superficial;

Disponibles en formas circulares, planas y rotatorias;

Fabricación a medida disponible bajo pedido;

Excelente rendimiento de unión del blanco a la placa de soporte.

VI. Conclusión

Con el continuo avance de las tecnologías de película delgada, la demanda de mayor pureza, densidad y estabilidad en los materiales de los blancos continúa en aumento.

Gracias a sus excelentes propiedades físicas y amplia aplicabilidad, el blanco de zirconio se ha convertido en una opción importante para materiales de recubrimiento de alta gama.

VIMATERIAL se compromete a proporcionar a sus clientes soluciones de blancos de zirconio de alta pureza y alto rendimiento, contribuyendo así a lograr una calidad y eficiencia superiores en los procesos de deposición de película delgada.