Los cátodos de pulverización catódica son materias primas indispensables para producir películas finas funcionales en semiconductores, paneles de visualización, fotovoltaica y otros campos. Su función en diversos procesos de deposición los hace tecnológicamente insustituibles. Seleccionando distintos materiales de destino, los fabricantes pueden obtener películas con distintas funciones, como conductividad, propiedades de barrera de difusión o características ópticas. Entre todos los campos de aplicación, los semiconductores imponen los requisitos técnicos más estrictos a los cátodos para sputtering, lo que se traduce en los niveles de pureza y los precios de los materiales más elevados. Un material clave en este contexto es el cátodo para sputtering.

¿Cuál es la definición de cátodos para sputtering?

Los cátodos para sputtering se utilizan tanto en la fabricación de obleas como en el empaquetado de chips.

En la fabricación de obleas, sirven principalmente como fuente de metal para la deposición por pulverización catódica.

En el empaquetado de chips, se utilizan habitualmente en la metalización de las capas de unión e interconexión.

En los circuitos integrados, los cátodos para sputtering metálicos desempeñan un papel fundamental en la formación de las vías conductoras responsables de la transmisión de señales eléctricas a través del chip.

¿Cuáles son los requisitos técnicos de los cátodos de pulverización catódica?

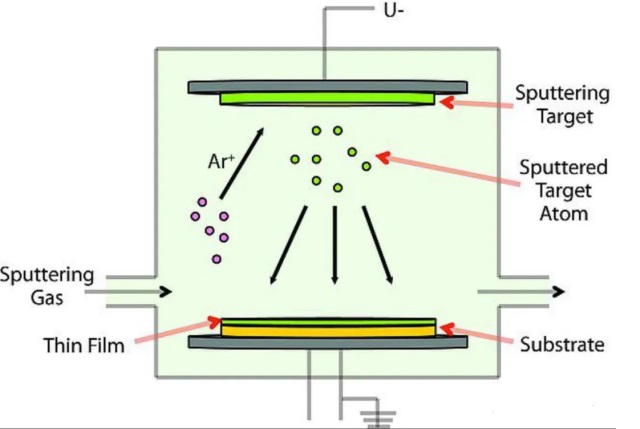

El proceso de sputtering se basa en el bombardeo iónico para expulsar átomos de un blanco sólido, que luego se depositan sobre una oblea o sustrato para formar películas finas con funciones eléctricas, mecánicas o protectoras. Dado que estas películas son componentes esenciales de los circuitos integrados, los cátodos para sputtering de grado semiconductor están sujetos a estrictos requisitos de pureza, densidad, tamaño y orientación del grano, así como de calidad superficial.

(1) Pureza

La pureza de un cátodo para sputtering metálico determina directamente la pureza y el rendimiento de la película depositada. Incluso trazas de impurezas pueden degradar las propiedades eléctricas, ópticas o mecánicas. Las purezas de los cátodos se clasifican en 3N, 4N, 5N, 6N y 7N, donde “N” representa el número de nueves en el porcentaje de pureza. Las aplicaciones de semiconductores suelen requerir una pureza de 5N (99,999%) a 6N (99,9999%).

Además, el contenido de metales alcalinos (K, Na, Li), elementos radiactivos (U, Th), metales de transición (Fe, Ni, Cr), halógenos (Cl) e impurezas gaseosas (C, O, N) debe controlarse estrictamente para evitar la contaminación de los dieléctricos de puerta y garantizar la estabilidad del dispositivo.

(2) Tamaño y orientación del grano

El tamaño del grano influye en la velocidad de sputtering porque los átomos situados cerca de los límites del grano se expulsan más fácilmente. Los granos más finos y uniformes dan lugar a velocidades de deposición más estables y espesores de película más uniformes. Los cátodos semiconductores suelen requerir tamaños de grano inferiores a 100 μm.

La orientación de los granos también influye en el comportamiento del sputtering, ya que los átomos se dispersan preferentemente a lo largo de direcciones muy próximas. La ingeniería de la orientación del cristal puede, por tanto, mejorar la eficiencia y la consistencia de la deposición.

(3) Densidad

La densidad de un cátodo para sputtering debe ser cercana a su densidad teórica, con una porosidad mínima. Los cátodos de baja densidad contienen huecos que pueden atrapar impurezas y provocar descargas anormales durante el sputtering, afectando en última instancia a la calidad de la película y a la estabilidad de la deposición.

(4) Calidad de la superficie

Las protuberancias o irregularidades de la superficie pueden causar un aumento localizado del campo eléctrico, provocando la formación de arcos o descargas durante el sputtering. Por lo tanto, los cátodos deben presentar una excelente planitud, rectitud y rugosidad superficial.

¿Cuáles son las áreas de aplicación de los cátodos para sputtering?

Los cátodos para sputtering de gran pureza se utilizan principalmente en cuatro sectores principales: paneles de visualización, almacenamiento de información, células solares y chips semiconductores.

(1) Cátodos para chips

Los cátodos para chips se encuentran entre los materiales tecnológicamente más exigentes. Los procesos de semiconductores requieren metales de pureza ultra alta y dimensiones diseñadas con precisión. Entre los materiales más comunes se encuentran el cobre de gran pureza, el aluminio, el titanio, el tantalio y las aleaciones de cobre y manganeso. Para los circuitos integrados avanzados, los cátodos de aluminio suelen requerir purezas superiores a 5N5.

(2) Cátodos para paneles de visualización

Las aplicaciones de visualización utilizan aluminio, cobre, molibdeno y óxido de indio y estaño (ITO) de gran pureza. Estos cátodos deben permitir una deposición uniforme y de gran superficie para productos como televisores de alta definición y ordenadores portátiles. Los cátodos de aluminio para paneles de visualización suelen requerir una pureza 5N o superior.

(3) Cátodos para almacenamiento de información

Los dispositivos de almacenamiento de información requieren materiales que soporten una alta densidad de grabación y una rápida transmisión de datos. Algunos ejemplos son Co, Ni, Fe y sus aleaciones para capas de grabación magnética; Ru para capas espaciadoras no magnéticas; y Ta, Cu para capas conductoras o tampón. Estos objetivos exigen una estabilidad magnética excepcional, uniformidad de la película, bajos niveles de defectos y compatibilidad con nanoestructuras multicapa.

(4) Cápsulas solares

Las tecnologías de células solares utilizan diversos cátodos para sputtering en función del tipo de dispositivo. Las células CIGS requieren cátodos de cobre, indio, galio, selenio y molibdeno; las células CdTe utilizan cadmio y telurio; y las capas conductoras transparentes de múltiples tecnologías fotovoltaicas suelen utilizar ITO o AZO. Estos cátodos deben ser de gran pureza, uniformidad y recubrimiento de gran superficie para mejorar la eficiencia de la conversión y reducir los costes de fabricación.

Conclusión

A medida que la industria de los semiconductores avanza hacia un mayor rendimiento, una mayor integración y una fabricación a mayor escala, la importancia de los cátodos para sputtering es cada vez mayor. No sólo afectan directamente a la calidad de las películas finas funcionales, sino que también determinan la fiabilidad del dispositivo, la eficiencia energética y el rendimiento general del proceso.

De cara al futuro, los cátodos para sputtering seguirán experimentando avances tecnológicos en el control de la pureza, el diseño de la composición, los procesos de sinterización y la fabricación a gran escala, lo que reforzará su papel como uno de los materiales fundamentales que sustentan la continua evolución de la industria electrónica mundial.